Agora é sua vez

Por que o aumento da produtividade em operações complexas de torneamento requer a tecnologia mais recente?

Ter uma carteira de pedidos cheia é o sonho de toda empresa de manufatura. Mas esse sonho não combina muito bem com a falta de trabalhadores qualificados que pode ser observada atualmente em diversos locais. A empresa austríaca BHDT está tentando resolver essa situação desafiadora testando e implementando repetidamente os mais recentes desenvolvimentos tecnológicos em suas próprias operações. Com grande sucesso: graças ao inovador processo PrimeTurning™ da Sandvik Coromant, a empresa conseguiu reduzir o tempo de usinagem em até 50%, mesmo para materiais de difícil usinagem.

A BHDT é uma empresa familiar que gera vendas anuais de 60 milhões de euros e tem cerca de 215 funcionários. Especialista em peças e sistemas de alta pressão para o setor químico e petroquímico, a empresa fabrica seus produtos em três locais na Áustria. Em Kapfenberg, na Estíria, tubos, tubulações, válvulas e conexões são usinados em dois turnos em 20 máquinas para conhecidos fabricantes de plásticos e fertilizantes. Desse modo, a empresa internacionalmente ativa conta com seus vários anos de experiência e amplo know-how, bem como com a alta e consistente qualidade e os mais recentes padrões tecnológicos. A empresa trabalha em estreita colaboração com a Sandvik Coromant há mais de 20 anos.

"Nós, da BHDT, estaremos extremamente ocupados nos próximos três anos. Devido à falta de trabalhadores qualificados, falha que não conseguimos resolver totalmente, apesar termos nosso próprio programa de treinamento, precisamos ser extremamente inovadores e, na verdade, estarmos sempre um pouco à frente do nosso tempo", explica o gerente de produção Michael Asinger. Diante desse cenário, a empresa deseja se desenvolver e se aprimorar continuamente. Em especial, a BHDT enxerga um imenso potencial nas áreas de automação e digitalização: "Tecnologias inovadoras nos ajudam a otimizar ainda mais nossos processos e, assim, dominar com sucesso a alta carga de trabalho."

Em busca de potencial para otimização

Na busca de outras possibilidades de aprimoramento, os processos convencionais de torneamento também são levados em consideração. Para aumentar ainda mais a produtividade também nessa área já desenvolvida, a BHDT está interessada em uma solução com a qual a Sandvik Coromant estabeleceu novos padrões: o processo PrimeTurning™.

"Desde seu lançamento em 2017, o processo PrimeTurning™ tem sido considerado uma das maiores inovações no campo do torneamento. O método especial, que permite o torneamento multidirecional, é uma alternativa extremamente produtiva e eficiente para o torneamento convencional", explica Günter Koch, Gerente de Produtos de Torneamento da Europa Central da Sandvik Coromant. "Ao contrário do torneamento longitudinal convencional, o método PrimeTurning™ permite que a ferramenta entre na peça perto do mandril, de modo que o material seja removido na direção oposta. Esse 'torneamento inverso' permite um pequeno ângulo de posição que pode gerar ganhos significativos de produtividade." O conceito consiste no próprio processo PrimeTurning™, nas ferramentas CoroTurn® Prime Tipo A e Tipo B, no software CoroPlus® Tool Path para PrimeTurning™ e nas integrações com o software de CAM líder de mercado.

A fase de testes

Agora que a BHDT se familiarizou com o conceito, ela quer aproveitar os enormes benefícios. Por esse motivo, foi iniciada uma extensa fase de testes na fábrica.

Após os testes iniciais em um torno Traub e em um torno de cabeçote móvel Geminis para operações de usinagem de até 4 metros de comprimento, os testes finais serão executados em um torno Okuma Macturn 550. A segunda geração de pastilhas intercambiáveis para PrimeTurning™ já pode ser usada aqui. "Uma vantagem significativa da segunda geração de ferramentas é que a nova pastilha PrimeTurning™ é negativa e tem dupla face. Com quatro arestas de corte, ela oferece o dobro do modelo anterior e, portanto, a possibilidade de uma usinagem ainda mais econômica. Além disso, a ferramenta foi equipada com um novo e robusto assento da pastilha que evita a quebra da ferramenta se a pastilha quebrar", explica Adnan Alijanovic, gerente de contas da Sandvik Coromant.

Os testes com a nova pastilha envolvem a usinagem de diversas classes de materiais, desde aço temperado normal com resistência média até materiais inoxidáveis com resistência normal e materiais super duplex extremamente resistentes. O resultado é um aumento significativo no desempenho de corte: "graças ao processo PrimeTurning™, podemos operar com mais do que o dobro das velocidades de corte em combinação com grandes faixas de avanço e, assim, reduzir o tempo de usinagem em 30 a 50%, dependendo do material", relata Christian Eder, Chefe de Preparação de Trabalho da BHDT.

Outras vantagens incluem a quebra otimizada de cavacos sem cavacos de fluxo, o que significa que não há problemas com a remoção deles. Esse é um ganho imenso, considerando que, de outra forma, os cavacos se enrolariam facilmente na peça e, consequentemente, a máquina precisaria ser parada. "Sempre que os cavacos precisarem ser removidos com muito esforço com o gancho para cavacos, o uso da máquina será minimizado. Além disso, como alguns dos cavacos que produzimos são mais afiados do que um bisturi, também podemos reduzir significativamente o risco de acidentes para os operadores de nossas máquinas com o processo seguro, estável e contínuo do PrimeTurning™", enfatiza Christian Eder.

Implementação bem-sucedida

Depois da fase bem-sucedida de testes, a etapa seguinte será a implementação permanente do processo na fábrica. Aqui, o foco será nos processos de usinagem nos quais o inovador processo de torneamento poderá demonstrar seus pontos fortes plenamente. Como não há produção clássica em larga escala na BHDT e muitos produtos são fabricados apenas com tempos curtos de contato da ferramenta, o foco está nos processos dos quais é necessário remover muito material. Isso se deve ao fato de que o trabalho adicional a ser feito em termos de set-up, fixação e programação, independentemente de se tratar de produção de peça única ou de pequenas séries, vale a pena devido à economia de tempo correspondente, especialmente para as operações de desbaste extensas.

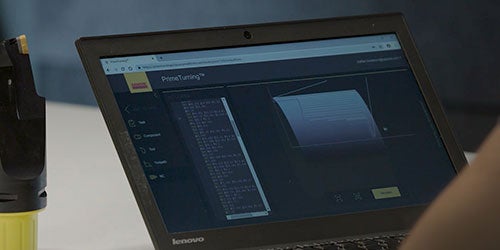

Até o momento, a BHDT tem usado a ferramenta on-line CoroPlus® Tool Path, fácil de usar, para programar os processos de usinagem especiais: "Queremos implementar a usinagem completa de peças, incluindo o desbaste, através do PrimeTurning™ com o auxílio de um novo sistema de programação no futuro, com o objetivo de simplificar ainda mais. Entretanto, a solução on-line acessível fornecida pela Sandvik Coromant funciona perfeitamente e é uma oferta real, especialmente para empresas de manufatura que não podem realizar a programação com seus próprios sistemas", diz Christian Eder.

Além dos aspectos da usinagem, há uma série de pré-requisitos para o uso ideal do processo PrimeTurning™, tanto na máquina quanto na peça. Por exemplo, a máquina deve ter potência e estabilidade suficientes e, idealmente, ter um design fechado devido ao considerável arremesso de cavacos. A peça a ser usinada e as condições em termos de tensão, balanço etc. também devem ser adequados ao novo processo de torneamento. "Usaremos o PrimeTurning™ sempre que ele puder ser usado com sucesso devido às características da peça e da máquina. Estamos pensando especialmente nas operações de desbaste e contorno, tanto na usinagem interna quanto na externa. Em vista da extrema flexibilidade que as ferramentas PrimeTurning™ proporcionam, elas nos oferecem possibilidades mais abrangentes em comparação com as pastilhas ISO: nosso objetivo é, portanto, usar o PrimeTurning™ no futuro não apenas para operações de torneamento longitudinal e faceamento, mas também para cobrir a usinagem de canais e o torneamento de contornos", explica Michael Asinger.

Excelente desempenho em equipe

Na BHDT, todos os envolvidos estão convencidos dos benefícios do processo PrimeTurning™. Em particular, as dúvidas iniciais dos operadores de máquinas já experientes foram rapidamente dissipadas devido aos resultados claros da usinagem: "todos perceberam muito rapidamente que o processo PrimeTurning™ oferece um valor agregado real para a BHDT. O que é especialmente positivo para nós, como empresa, é que realizamos o processo de aprimoramento de forma colaborativa. Após os testes com os especialistas da Sandvik Coromant, os engenheiros de aplicação trabalharam lado a lado com os operadores de máquinas, a loja de ferramentas e a gerência da fábrica e obtiveram excelentes resultados trabalhando em equipe", Michael Asinger tem o prazer de informar.

CoroTurn® Prime

Ferramentas de torneamento inovadoras e polivalentes, CoroTurn® Prime tipo A e tipo B, para alcançar uma produtividade extraordinária com o PrimeTurning™.

CoroPlus® ToolPath para PrimeTurning™

O software gera o código CNC otimizado para implementação tranquila do método PrimeTurning™ e das ferramentas CoroTurn® Prime em suas aplicações de torneamento.