Fábrica do futuro

Fábrica do futuro A fábrica de ferramentas Sandvik Coromant Gimo na Suécia foi reconhecida pelo Fórum Econômico Mundial como uma avançada instalação da Indústria 4.0.

A fábrica de ferramentas Sandvik Coromant em Gimo, norte de Stockholm, é uma instalação totalmente automatizada que envolve inúmeros benefícios da manufatura conectada digitalmente. Isso foi reconhecido recentemente pelo Fórum Econômico Mundial, o qual anunciou Gimo como um de seus “faróis”. Cada farol é selecionado a partir de uma pesquisa com mais de 1.000 unidades de manufatura com base no sucesso alcançando com a adoção de tecnologias digitais e na demonstração de benefícios tangíveis.

De acordo com o Fórum Econômico Mundial, a fábrica em Gimo criou um segmento digital por meio de seus processos de produção e aumentou significativamente a produtividade. Um exemplo é a “mudança sem toque”, que permite que os padrões de desenho sejam alterados automaticamente, mesmo durante turnos não-monitorados. Essas melhorias que se sobressaem em sua categoria significam que Gimo fará parte agora da rede de faróis globais, abrindo suas portas e compartilhando conhecimento com outras empresas de manufatura.

O prêmio foi recebido com verdadeiro orgulho por parte de Gimo, diz Lars Matiasson, diretor de ferramentas de tecnologia de produção na Sandvik Coromant, em especial, ele representa o reconhecimento dos esforços empregados para encorajar a inovação. “A jornada rumo à digitalização aqui em Gimo começou, de fato, 30 anos atrás, com a implantação do CAD/CAM paramétrico e, anos depois, a conectamos à nossa automação inteligente, criando assim, o primeiro segmento digital em nossa produção. Foi mais uma evolução do que uma revolução.

“Agora vemos um segmento global aplicado a toda a fábrica, desde a gestão do estoque até o desempenho da máquina e a manutenção preditiva. Esse espírito de inovação foi sempre nosso principal comprometimento. Os diretores e gerentes na Gimo sempre encorajaram os engenheiros a pensarem de forma diferente e a promover mudanças. Acima de tudo, foi uma maneira de estudar como a tecnologia pode ser usada para melhorar a eficiência e aumentar a competitividade da fábrica. Isso, por sua vez, ajudou a promover um futuro sustentável.”

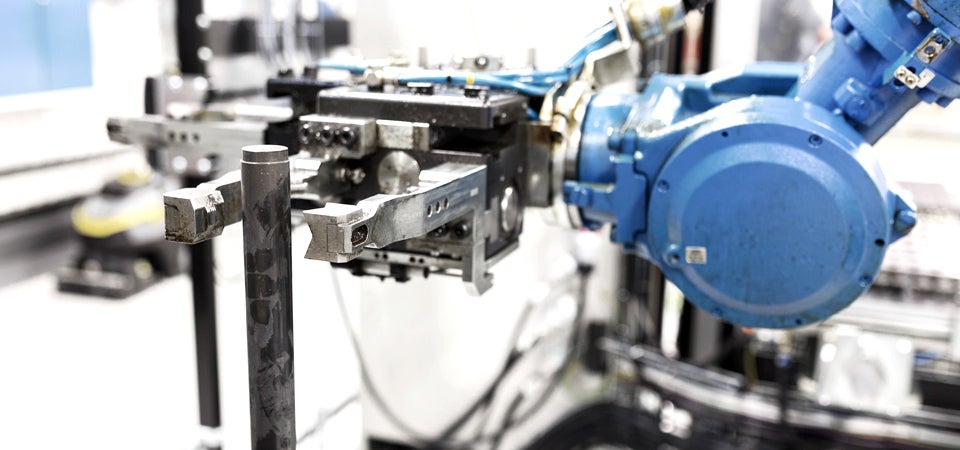

A mudança "touchless" (sem toque) ilustra bem essa questão. Historicamente, os padrões de desenho nas células de produção tinham que ser mudados manualmente, com os operadores dos turnos diurnos preparando as máquinas que iriam operar à noite. Isso levava tempo e recursos, além de flexibilidade limitada durante os turnos não monitorados. A abordagem alternativa foi investir na automação inteligente com robôs ultra-flexíveis, máquinas, ferramentas e dispositivos que juntos, conseguem realizar complexas mudanças "touchless", sem a necessidade de supervisão.

“As pessoas falam sobre técnicas de produção Lean como a troca de matriz de um minuto, mas queríamos ir além. Queríamos um set-up totalmente automatizado,” diz Matiasson.

“Foi uma curva de aprendizado. A primeira célula automatizada não funcionou como o esperado. Na verdade, nem mesmo foi tão eficiente quanto ter um operador e uma máquina. Mas digitalização é assim - é preciso aprender a falhar e a aprender com o processo. Gradualmente, conseguimos fazer melhorias significativas e as células robóticas começaram a atingir a eficiência necessária. Tentativa e erro são partes essenciais da melhoria.”

Tecnologias digitais também estão sendo usadas para promover melhorias em outras áreas da Gimo, como manutenção. Cada vez mais os sensores são empregados em uma ampla gama de equipamentos da fábrica, coletando dados referentes ao aumento da lista de parâmetros, como pressão, temperatura, vibração e acústica. Esses dados, combinados à análise sofisticada, podem revelar padrões e problemas antes que tenhamos máquinas paradas.

Agora os próprios engenheiros podem coletar dados de várias fábricas – de robôs, máquinas CNC e mesmo das ferramentas de corte. Uma vez que esses dados sejam extraídos e analisados, eles podem contribuir com informações importantes sobre o estado do equipamento. Essas informações, por sua vez, podem ser usadas para prever e prevenir falhas, melhorando assim a eficiência da fábrica.

Cada vez mais, a Sandvik Coromant também emprega a análise em tempo real ao ambiente de produção, permitindo que sejam feitos ajustes nas máquinas ainda mais precisos e pontuais. “O estágio seguinte será a introdução de técnicas altamente sofisticadas como inteligência artificial e aprendizado de máquina, onde as máquinas podem aprender a partir dos dados de histórico e ter capacidade de autocontrole. Essa área é muito empolgante.”

Apesar dos avanços técnicos notáveis e de ser reconhecida como um farol pelo Fórum Econômico Mundial, a jornada rumo à digitalização em Gimo nunca termina.