Como fizemos isso?

Como a Sandvik produziu a primeira guitarra do mundo impressa em 3D e inquebrável

Há décadas, as estrelas do rock quebram guitarras, porém poucos com mais entusiasmo que o virtuoso guitarrista sueco Yngwie Malmsteen. A Sandvik decidiu testar suas tecnologias de ponta construindo a primeira guitarra do mundo inquebrável e totalmente em metal, e pedindo para que Malmsteen usasse toda sua habilidade em quebrar guitarras nesse produto.

Assim, a Sandvik reuniu especialistas de toda a empresa para demonstrar como seus engenheiros poderiam usar tecnologias de ponta sustentáveis para produzir algo que fosse altamente preciso e surpreendentemente resistente.

“Materiais avançados, usinagem de precisão, manufatura aditiva e produção orientada por dados — esses foram os processos que levaram a criar algo tão bonito e complexo quanto uma guitarra e para um músico que é mestre,” conta Klas Forsström, presidente da Sandvik Machining Solutions. “Porém, também queríamos mostrar que podíamos criar um instrumento inquebrável, mesmo que Yngwie se esforçasse ao máximo para quebrá-la. Esse projeto parecia a combinação perfeita de nossas habilidades e recursos com as do guitarrista.”

Colaboração desde o início

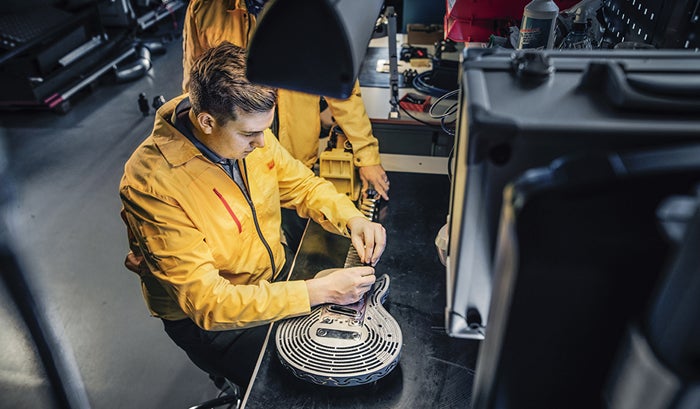

Meses antes do concerto na Flórida, de volta à Suécia, a Sandvik reuniu especialistas em materiais, processos de usinagem e manufatura aditiva de toda a empresa para discutir maneiras de superar o desafio.

Como a Sandvik nunca tinha feito uma guitarra antes, a empresa pediu a colaboração do renomado fabricante de guitarras Drewman Guitars, com sede no Reino Unido. Andy Holt, designer da Drewman, conta que "Queríamos inovar do começo ao fim. Queríamos que os músicos dissessem, 'nunca vi uma guitarra feita desse jeito'".

Holt contou que teve um período, durante o processo de desenvolvimento, que ele enviava todos os dias um arquivo com um novo design digital para os engenheiros da Sandvik. Em estreita cooperação com o fabricante de guitarras, eles desenvolveram o que, por fim, todos consideraram uma obra-prima da criatividade tecnológica.

A primeira guitarra inquebrável do mundo

Henrik Loikkanen, desenvolvedor do processo de usinagem na Sandvik Coromant, toca guitarra desde a juventude e tinha Malmsteen como ídolo. Porém, ele nunca tinha quebrado uma (“muito cara” diz Loikkanen). Então, para entender o que acontece quando Malmsteen destrói um instrumento, Loikkanen recorreu ao YouTube.

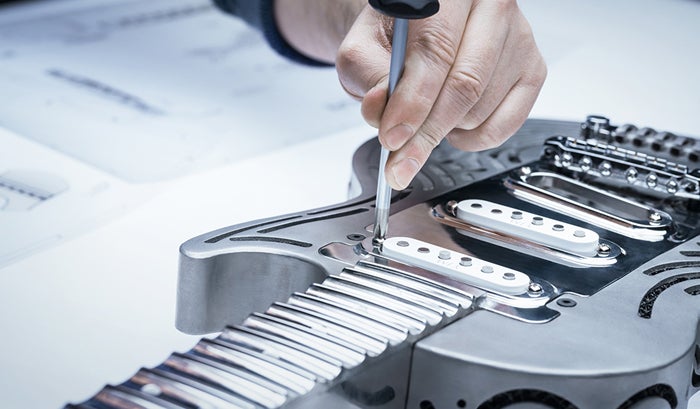

“Precisávamos criar uma guitarra que fosse inquebrável, não importando todas as diferentes formas de se quebrar uma guitarra”, relembra Loikkanen. “O desafio de engenharia era a junção crítica entre o braço e o corpo que, geralmente, quebra.” Por isso, os engenheiros da Sandvik Coromant decidiram eliminar essa junção.Tanto o braço quanto o fretboard (escala) se estenderam em um "eixo" retangular que se encaixava dentro do corpo da guitarra.

Como o freatboard ressaltado permite que Yngwie controle melhor as notas, os engenheiros tiveram que remover o material no comprimento, deixando arcos suaves entre os trastes. Para que o instrumento ficasse o mais leve possível, a Sandvik Coromant fez furos na superfície interior do braço e do fretboard.

“O peso de cada traste tinha que estar perfeitamente alinhado, caso contrário, ouviríamos as cordas tocarem nos trastes," contou Loikkanen.

Dados na aresta de corte

Peças longas e delgadas como a escala são particularmente vulneráveis à distorção durante o processo de usinagem. Um software avançado permitiu que a Sandvik Coromant simulasse a tarefa digitalmente antes de fazer o primeiro corte.

“A precisão era fundamental,” destaca Henrik Loikkanen. “Nosso software foi desenvolvido com base em anos de experiência. Ele fornece as recomendações sobre tipo de ferramenta e dados de corte que nos ajudaram a usinar o fretboard à desafiadora espessura de 1 mm em alguns locais.”

O processo automatizado também permitiu que o fretboard fosse usinado em apenas uma máquina. O processo precisou de 90 operações separadas e foi concluído sem precisar parar as máquinas para fazer o set-up de novas ferramentas e cortes.

“Você coloca uma peça bruta do material e sai uma peça acabada,” conta Loikkanen. “Essa é a maneira mais inteligente de remover materiais. Você pode reduzir o tempo de ciclo e produzir peças por um custo mais baixo.”

Os engenheiros conseguiram criar um protótipo mais leve que a versão anterior até que a guitarra final fosse produzida. Ferramentas de corte CoroMill® de precisão deram o acabamento do metal, resultando em superfícies suaves e brilhantes.

Loikkanen disse que a colaboração com as outras divisões da Sandvik foi essencial para produzir a guitarra inquebrável. Ele auxiliou a Sandvik Additive Manufacturing a fazer o acabamento do corpo da guitarra e de pequenos componentes, todos impressos em 3D, usando o titânio. A Sandvik Coromant também trabalhou com a Sandvik Materials Technology para selecionar o aço da peça e incorporá-lo a uma estrutura hiperduplex dentro do braço.Por fim, ele comentou que o trabalho em equipe foi o real objetivo de se criar essa guitarra.

“A Sandvik Coromant é conhecida por ajudar nossos clientes em tarefas complexas — não apenas fornecendo ferramentas, mas também auxiliando a desenvolver os melhores métodos para usar nossas ferramentas em seus processos,” conta Loikkanen.