CoroDrill® 862

Mikrowiertła pełnowęglikowe i z krawędziami z polikrystalicznego diamentu (PCD) idealne do precyzyjnej obróbki małych przedmiotów

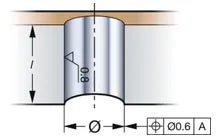

Otwór

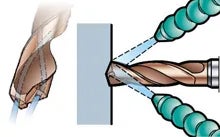

Trzy podstawowe parametry charakteryzujące otwór to: Wybór narzędzia jest uzależniony od typu i wymaganej dokładności otworu. Przebieg wiercenia w powierzchniach nieregularnych i pochylonych oraz otworów przecinających się może być utrudniony.

Przedmiot

Analizując warunki wstępne obróbki wiertarskiej, należy zwrócić uwagę na materiał, z którego jest wykonany obrabiany przedmiot, kształt przedmiotu i wielkość partii

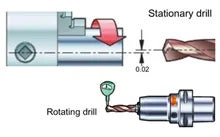

Obrabiarka

Wpływ obrabiarki: Zawsze należy uwzględnić:

Systemy mocowania

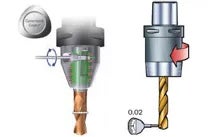

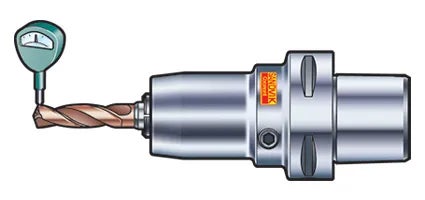

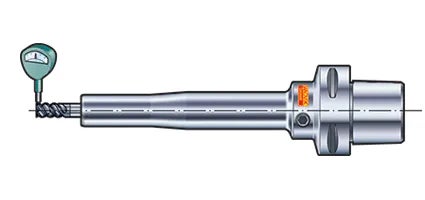

Produktywność zależy nie tylko od gatunku i geometrii, ale również od bezpiecznego i dokładnego zamocowania wiertła. Aby zapewnić najlepszą stabilność i jakość otworu,należy stosować złącza Coromant Capto lub oprawki CoroChuck 930 przy możliwie najmniejszej długości wiertła i najkrótszym wysięgu.

Wskazówki dotyczące zastosowań

Dobór odpowiednich narzędzi

Aby uzyskać pomoc w zakresie doboru właściwego narzędzia.

Uwagi wstępne

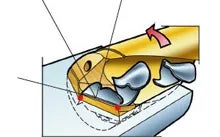

Prędkość skrawania to czynnik o największym - obok materiału narzędziowego - znaczeniu dla trwałości ostrzy i mocy potrzebnej dla zainicjowania procesu skrawania.

Jak w wyniku obróbki wiórowej uzyskać wysokiej jakości otwory?

Wykonanie otworu dobrej jakości może wymagać szczególnej uwagi. Tutaj można znaleźć kilka użytecznych wskazówek dotyczących przygotowania do rozpoczęcia obróbki.

Zalecenia

- Zaleca się zastosowanie precyzyjnych oprawek zaciskowych z mocowaniem hydraulicznym

- Zaleca się wewnętrzne podawanie chłodziwa pod ciśnieniem co najmniej 10 bar (145 psi)

CoroChuck™ 930 – największa siła i precyzja mocowania

CoroChuck™ 930 wersja Pencil (wydłużona) – łatwiejszy dostęp do miejsca obróbki

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn