CoroMill® MS20

Nowa definicja frezowania walcowo-czołowego

Przegląd asortymentu

Korpusy frezów

| Zakres średnic frezu | 15.8–84 mm (ekwiwalent calowy) | |

| Złącze korpusu frezu | Chwyt cylindryczny, Coromant® EH, MSSC, mocowanie trzpieniowe, Coromant Capto® i Weldon (calowe) | 119 pozycji |

| Złącze korpusu frezu | CIS i Weldon (metryczne) | 13 pozycji |

Rodzina CAPP M253 jest dostępna dla korpusów frezu.

Płytki

| Wielkość płytki IC | IC10 |

| Geometria płytki | E-L50, M-M20 i M-M30 |

| Promień naroża płytki | 0.2, 0.4, 0.8 i 1.6 mm |

| Gatunek płytki | 1040, 2040, S30T i S40T |

| Liczba artykułów | 27 |

Parametry skrawania

Zalecane wartości hex

| Obszar wg ISO | Gatunki | hex, mm (cale) | hex, mm (cale) | hex, mm (cale) |

| | | E-L50 | M-M20 | M-M30 |

| M1.0.Z.AQ (1.4404 / 316L) | 1040, 2040 | 0.1 (0.05–0.15) .004 (.002–.006) | 0.1 (0.08–0.15) .004 (.003–.006) | |

| M3.2.Z.AQ (SAF2205) | 1040, 2040 | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.08 (0.05–0.12) .003 (.002–.0047) | |

| S4.2.Z.AN (TiAl6V4) | S30T | 0.1 (0.05–0.15) .004 (.002–.006) | 0.1 (0.08–0.15) .004 (.003–.006) | 0.13 (0.08–0.2) .0051 (.003–.008) |

| S2.0.Z.AG (Inconel 718) | S30T, 2040 | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.08 (0.05–0.12) .003 (.002–.0047) | 0.1 (0.08–0.15) .004 (.003–.006) |

Zalecenia dotyczące prędkości skrawania

| Materiał | Gatunek | vc m/min (stopy/min) |

| M1.0.Z.AQ (1.4404 / 316L) | 1040 | 75–155 (246–509) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–155 (295–509) | |

| S40T | 135–235 (443–771) | |

| M3.2.Z.AQ (SAF2205) | 1040 | 80–110 (262–361) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–130 (295–427) | |

| S40T | 90–135 (295–443) | |

| S4.2.Z.AN (TiAl6V4) | 2040 | 35–80 (115–262) |

| S30T | 35–105 (115–344) | |

| S40T | 35–60 (115–213) | |

| S2.0.Z.AG (Inconel 718) | 2040 | 30–50 (98–164) |

| S30T | 30–55 (98–180) | |

| S40T | 25–50 (82–164) |

Parametry skrawania, APMX i AZ

| APMX | 9.0 mm (0.35 cala) |

| Zalecane ap | 4 mm (0.16 cala) |

| AZ | 1 mm (0.04 cala) |

Parametry skrawania, zagłębianie skośne po linii prostej i śrubowej

| DCX, metryczne | DCX, calowe | RMPX (st.) | Lm, mm (cale) | Maks. Dm, mm (cale) | Płaska min Dm, mm (cale) | Min Dm, mm (cale) |

| | ⅝" | 7.8 | 65.7 (2.85) | 30.15 (1.19) | 27.75 (1.08) | 23.75 (0.93) |

| 16mm | | 7.7 | 66.6 (2.61) | 30.4 (1.2) | 28 (1.10) | 25 (0.97) |

| | ¾" | 5.4 | 95.2 (2.57) | 36.5 (1.44) | 34.1 (1.33) | 30.1 (1.18) |

| 20mm | | 4.9 | 105 (4.13) | 38.4 (1.50) | 36 (1.42) | 33 (1.3) |

| 25mm | | 3.3 | 156.1 (6.15) | 48.4 (1.91) | 46 (1.80) | 43 (1.68) |

| | 1" | 3.2 | 161 (6.34) | 46.8 (1.82) | 46.8 (1.83) | 42.8 (1.68) |

| | 1 ¼" | 2.2 | 234.3 (9.21) | 61.9 (2.44) | 59.5 (2.33) | 55.5 (2.18) |

| 32mm | | 2.2 | 234.3 (9.21) | 62.4 (2.46) | 60 (2.35) | 57 (2.23) |

| | 1 ½" | 1.7 | 303.2 (11.94) | 72.2 (2.83) | 72.2 (2.83) | 68.2 (2.68) |

| 40mm | | 1.6 | 322.2 (12.68) | 78.4 (3.09) | 76 (2.98) | 73 (2.86) |

| 50mm | | 1.2 | 429.7 (16.92) | 98.4 (3.86) | 96 (3.78) | 93 (3.65) |

| | 2" | 1.2 | 429.7 (16.92) | 97.6 (3.83) | 97.6 (3.83) | 93.6 (3.68) |

Parametry skrawania, frezowanie wgłębne

Siły osiowe

| Obszar wg ISO | Materiał referencyjny | Maks. ae, mm (cale) | Posuw, mm/ostrze (cale/ostrze) |

| ISO M | M1.0.Z.AQ (1.4404 / 316L) | 4 (0.157) | 0.10 (0.08–0.15) (0.004 (0.003–0.006)) |

| ISO M | M3.2.Z.AQ (SAF2205) | 4 (0.157) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S4.2.Z.AN (TiAl6V4) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

| ISO S | S2.0.Z.AG (Inconel 718) | 3 (0.118) | 0.08 (0.05–0.12) (0.003 (0.002–0.0004)) |

Zmienna głębokość skrawania

- Aby zmniejszyć nasilone zużywanie się płytki, zwłaszcza w obróbce materiałów z grupy ISO M, można modyfikować głębokość skrawania (ap) przy każdym przejściu, aby spowolnić tworzenie się karbu

- Wartość przesunięcia dla ap: 25–75% APMX

2.5 do 6.5 mm (0.098 do 0.256 cala) zalecana dla CoroMill® MS20

Zastosowanie dużego promienia

- Większy promień naroża płytki zwiększa bezpieczeństwo, zwłaszcza obróbki naroży podczas frezowania kieszeni, a także zagłębiania skośnego z większą wartością kąta zagłębiania

- Opór skrawania / obciążenie wrzeciona zwiększy się

- Chropowatość powierzchni będzie mniejsza

- Może powodować drgania w zastosowaniach na długich wysięgach

- Podczas obróbki z ap ≤85% RE tworzenie się karbu zostanie ograniczone do minimum

- Podczas obróbki z ap ≤ 50% RE można stosować strategie frezowania z wysokim posuwem

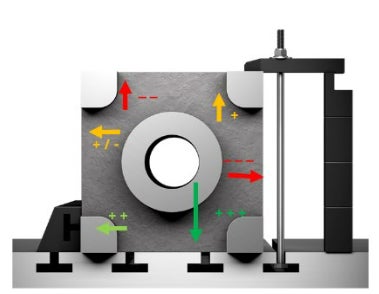

Ograniczenia mocowania

- Przy wyborze i zmianie kierunku skrawania należy uwzględnić mocowanie

- Kierunek skrawania w stronę stołu obrabiarki zapewnia największą stabilność przy solidnym podparciu zamontowanym bezpośrednio na stole

Wyzwania w obróbce materiałów z grupy ISO M

Zastosowania

- Frezowanie kieszeni otwartych i zamkniętych

- Obróbka rowków pełną szerokością i wykonywanie otworów z cyklami zagłębiania z interpolacją śrubową

- Frezowanie wybrań na długich wysięgach

- Frezowanie walcowo-czołowe z niewielkim zagłębianiem

- Wielozadaniowe frezowanie toczne

Wyzwania

- Formowanie wiórów

- Bezpieczeństwo i niezawodność płytki

- Obróbka na długich wysięgach

- Przewidywalna i powtarzalna trwałość

Rozwiązanie CoroMill® MS20

- Należy stosować geometrię M-M20, aby uzyskać doskonałe formowanie i odprowadzanie wiórów podczas obróbki przywierających materiałów

- Geometria M-M30 zapewnia bezpieczniejszą obróbkę bardziej wytrzymałych materiałów (typu duplex). Większa udarność krawędzi w tej geometrii umożliwia wykorzystanie płytki z większą produktywnością (większymi parametrami skrawania) do stabilnych operacji

- Geometrię E-L50 należy stosować do obróbki na długich wysięgach, gdzie ostrzejsza i tym samym stawiająca mniejszy opór krawędź skrawająca pomaga ograniczyć drgania

- Solidna konstrukcja stalowego trzonka zapewnia lepszą stabilność i mniejsze ugięcie

- Dwie krawędzie skrawające mają taką trwałość, a geometria M-M20 zapewnia przewidywalny i stopniowy przebieg zużycia, zwłaszcza podczas obróbki stali nierdzewnych austenitycznych

Wyzwania w obróbce materiałów z grupy ISO S

Zastosowania

- Frezowanie kieszeni otwartych i zamkniętych

- Obróbka rowków pełną szerokością i wykonywanie otworów z cyklami zagłębiania z interpolacją śrubową

- Frezowanie wybrań na długich wysięgach

- Frezowanie walcowo-czołowe z niewielkim zagłębianiem

- Wielozadaniowe frezowanie toczne

Wyzwania

- Odprowadzanie wiórów

- Bezpieczeństwo i niezawodność płytki

- Trwałość narzędzia

- Uszkodzenie korpusu frezu (tarcie wiórów)

Rozwiązanie CoroMill® MS20

- Stosuj geometrię E-L50, aby uzyskać doskonałe formowanie i odprowadzanie wiórów podczas obróbki przywierających materiałów

- Geometrie M-M20 i M-M30 umożliwiają bezpieczniejszą obróbkę bardziej wytrzymałych materiałów: odpowiednio tytanu i Inconelu

- Większa udarność krawędzi w tych geometriach umożliwia wykorzystanie płytek z większą produktywnością (większymi parametrami skrawania) do stabilnych operacji

- Solidna konstrukcja stalowego trzonka zapewnia lepszą stabilność i mniejsze ugięcie. Ulepszony materiał, z którego wykonany jest korpus, jest bardziej odporny na ocieranie się wiórów.

CoroPlus® Tool Guide do CoroMill® MS20

- Aby uzyskać szybkie i dokładne zalecenia dotyczące narzędzi dostosowanych do wymagań konkretnego zastosowania, należy skorzystać z internetowej aplikacji CoroPlus® Tool Guide

- Wybór odpowiedniego narzędzia i parametrów dla danego zastosowania, w oparciu o typ narzędzia, rodzaj obróbki, materiał i obrabiarkę

- Łatwość użytkowania, łatwość wyboru

- Obsługuje wszystkie obszary zastosowań CoroMill® MS20

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn