CoroMill® 390

Wszechstronne frezy walcowo-czołowe z możliwością wykonywania zagłębiania skośnego idealne do produkcji mieszanej

Instrukcje

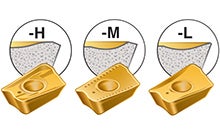

Wybierz właściwą geometrię płytki

Lekka (-L)

- Bardzo dodatnia

- Do lekkiej obróbki

- Małe opory skrawania

- Niskie posuwy

Średnia (-M)

- Geometria pierwszego wyboru

- Średnie posuwy

- Obróbka średnia i lekka obróbka zgrubna

Ciężka (-H)

- Wzmocniona krawędź skrawająca

- Ciężka obróbka

- Największe bezpieczeństwo krawędzi

- Duże posuwy

Wybierz właściwe mocowanie narzędzia

Mocowanie narzędzia ma największy wpływ na rezultat frezowania. Im większa głębokość przejścia, tym większe znaczenie ma wielkość i stabilność mocowania, ponieważ przy frezowaniu walcowo-czołowym, zwłaszcza z użyciem frezów z długimi krawędziami, powstają duże siły promieniowe.

Złącza Coromant Capto® zapewniają najlepszą stabilność i najmniejsze ugięcie frezów każdego typu, co jest szczególnie ważne przy stosowaniu narzędzi długich lub przedłużanych.

Śruba mocująca płytkę

W przypadku małych frezów na płytki wymienne śruba mocująca płytki jest elementem bardzo istotnym dla zapewnienia bezpiecznego i wydajnego przebiegu procesu produkcyjnego. Zawsze należy zadbać o prawidłowe zamocowanie płytki śrubą.

Eliminacja drgań dzięki Silent Tools™

Frezy CoroMill® 390 na płytki wielkości 07 i 11 są teraz dostępne z systemem tłumienia drgań Silent Tools. Tutaj można pobrać instrukcję obsługi.

Wskazówki dotyczące zastosowania

Lista zastosowań i wskazówki

Na co należy zwrócić uwagę podczas frezowania walcowo-czołowego? Oto kilka przydatnych wskazówek i porad.

Jak wybrać właściwą podziałkę?

Wybierając liczbę efektywnych ostrzy (zc) najbardziej odpowiednią do zastosowania, należy wziąć pod uwagę podziałkę narzędzia, tj. odległość między poszczególnymi ostrzami.

Ustawienie frezu

Za każdym razem, gdy frez wchodzi w materiał, zostaje poddany obciążeniu udarowemu. Udany przebieg frezowania wymaga znalezienia prawidłowego styku między krawędzią a materiałem w punktach wejścia i wyjścia ostrza.

Zalecenia

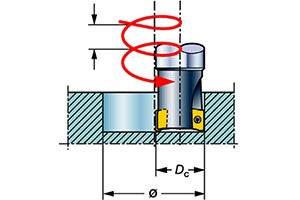

Interpolacja śrubowa

| Średnica frezu | iC 07 | iC 11 | iC 17 | iC 18 (tylko geometria MR) | ||||||||||||

| Kąt zagłębiania skośnego (α°) | b | 2.5 | Kąt zagłębiania skośnego (α°) | b | 5.5 | Kąt zagłębiania skośnego (α°) | b | 8.5 | Kąt zagłębiania skośnego (α°) | b | 5.0 | |||||

| Maks. ap | * | Maks. ap | * | Maks. ap | * | Maks. ap | * | |||||||||

| maks. Dm | płaska Dm | min. Dm | maks. Dm | płaska Dm | min. Dm | maks. Dm | płaska Dm | min. Dm | maks. Dm | płaska Dm | min. Dm | |||||

| 9.7 | 7.4 | 18.6 | 17.2 | 13.4 | ||||||||||||

| 10 | 7.0 | 19.2 | 17.8 | 14 | ||||||||||||

| 11.7 | 5.0 | 22.6 | 21.2 | 17.4 | ||||||||||||

| 12 | 5.0 | 23.2 | 21.8 | 18 | 6.0 | 22 | 20 | 14 | ||||||||

| 13.7 | 3.9 | 26.6 | 25.2 | 21.4 | ||||||||||||

| 14 | 3.8 | 27.2 | 25.8 | 22 | ||||||||||||

| 15.7 | 3.1 | 30.6 | 29.2 | 25.4 | ||||||||||||

| 16 | 3.0 | 31.2 | 29.8 | 26 | 10.5 | 30 | 28 | 21 | ||||||||

| 18 | 2.5 | 35.2 | 33.8 | 30 | 7.5 | 34 | 32 | 25 | ||||||||

| 20 | 2.1 | 39.2 | 37.8 | 34 | 5.5 | 38 | 36 | 29 | ||||||||

| 22 | 5.0 | 42 | 40 | 33 | ||||||||||||

| 25 | 1.5 | 49.2 | 47.8 | 44 | 5.0 | 48 | 46 | 39 | 15.5 | 48 | 45.4 | 33 | ||||

| 28 | 4.0 | 54 | 52 | 45 | ||||||||||||

| 30 | 3.8 | 58 | 56 | 49 | ||||||||||||

| 32 | 1.0 | 63.2 | 61.8 | 58 | 3.6 | 62 | 60 | 53 | 6.7 | 62 | 59.4 | 47 | ||||

| 36 | 5.0 | 68 | 65.4 | 53 | ||||||||||||

| 40 | 2.0 | 78 | 76 | 69 | 3.9 | 78 | 75.4 | 63 | ||||||||

| 44 | ||||||||||||||||

| 50 | 1.5 | 2.8 | 5.5 | 97.5 | 97 | 80 | ||||||||||

| 54 | 5.0 | 105.5 | 105 | 88 | ||||||||||||

| 63 | 1.2 | 2.1 | 4.0 | 123.5 | 123 | 106 | ||||||||||

| 66 | 3.7 | 129.5 | 129 | 112 | ||||||||||||

| 80 | 0.9 | 1.6 | 3.1 | 157.5 | 157 | 140 | ||||||||||

| 84 | 2.8 | 165.5 | 165 | 148 | ||||||||||||

| 100 | 1.2 | 2.4 | 197.5 | 197 | 160 | |||||||||||

| 125 | 1.0 | 1.9 | ||||||||||||||

| * | Maks. ap | Zalecana maks. ap dla wielkości płytki LUB maks. α ---- W zależności od tego, która wartość jest mniejsza | ||||||||||||||

Geometria i gatunek pierwszego wyboru

-

M-PM, M-KM, M-MM

-

Pierwszy wybór do większości zastosowań

-

E-MM

-

Zoptymalizowana geometria do materiałów z grupy ISO M

-

E-PL, E-KL, E-ML, E-NL

-

Ostre i dodatnie geometrie płytek należy zastosować, jeśli wymagane są niskie siły skrawania oraz istnieje ryzyko powstania drgań, a także w przypadkach, w których istotna jest wysoka jakość powierzchni lub większa dokładność frezu.

| P | -PM | GC1130 |

| M | -MM | GC1040 |

| K | -KM | GC1020 |

| N | -NL | H13A |

| S | -PM | S30T |

| H | -PM | GC1010 |

Frezy do zastosowań specjalnych

-

Frezy nadwymiarowe ułatwiają dostęp do powierzchni przedmiotu obrabianego, w naturalny sposób zachowując odstęp od uchwytów mocujących

-

Frezy i adaptery ze zintegrowanym złączem Coromant Capto® wykazują optymalną sztywność, niezbędną przy korzystaniu z przedłużeń

-

Narzędzia z tłumieniem drgań Silent Tools™ sprzyjają zwiększeniu wydajności skrawania i uzyskaniu dobrej jakości powierzchni przy obróbce z użyciem smukłych narzędzi

-

Frezowanie toczne, obróbka zgrubna i wykończeniowa z użyciem jednej lub kilku specjalnych płytek wiper dostępnych w wielkościach 11 i 18 oraz z promieniami 0.8 i 1.6 mm

-

Frezy o wielkości płytek 07, w rozmiarach specjalnie dostosowanych do wykonywania rowków wpustowych, o średnicy narzędzia o 0.3 mm (0.012 cala) mniejszej niż szerokość rowka

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn