CoroMill® 490

Pierwszy wybór do frezowania walcowo-czołowego w jednym lub kilku przejściach

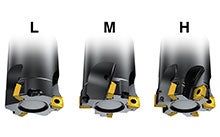

Wybrać właściwą geometrię płytki

Obróbka lekka (-L) Obróbka średnia (-M) Obróbka ciężka (-H)

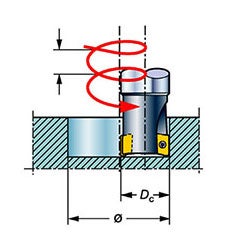

Jak wybrać właściwą podziałkę?

Wybierając liczbę efektywnych ostrzy zc, najbardziej odpowiednią do zastosowania, należy wziąć pod uwagę podziałkę narzędzia, tj. odległość między poszczególnymi ostrzami.

Dowiedz się więcej

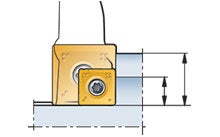

Wybrać właściwe mocowanie

Mocowanie narzędzia ma decydujący wpływ na rezultat frezowania. Im większa głębokość przejścia, tym większe znaczenie ma wielkość i stabilność mocowania, ponieważ przy frezowaniu walcowo-czołowym, zwłaszcza z użyciem frezów z długimi krawędziami, powstają duże siły promieniowe.

Głębokość skrawania

Wielkość płytki 08 Wielkość płytki 14

Wskazówki dotyczące zastosowań

Uwagi i wskazówki

Na co należy zwrócić uwagę podczas frezowania walcowo-czołowego? Oto kilka przydatnych wskazówek i porad.

Formowanie wiórów

Prawidłowe formowanie i odprowadzanie wiórów stanowi klucz do wysokiej jakości obróbki frezarskiej. Dowiedz się więcej o formowaniu wiórów i pamiętaj o złotej zasadzie: wiór na wejściu ostrza w materiał powinien być grubszy niż na jego wyjściu z materiału przedmiotu.

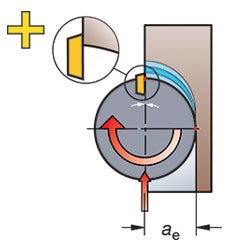

Ustawienie frezu

Za każdym razem, gdy ostrza frezu zazębiają się z materiałem, zostają poddane obciążeniu udarowemu. Udany przebieg frezowania wymaga znalezienia optymalnego położenia krawędzi skrawającej względem warstwy skrawanej na wejściu i wyjściu ostrza z materiału.

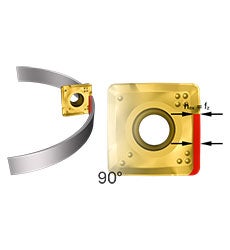

Wprowadzanie ostrzy narzędzia w materiał obrabiany

Przy frezowaniu walcowo-czołowym często stosuje się małą szerokość frezowania, dlatego ważne jest porównanie posuwu na ostrze (fz) z maksymalną grubością wióra (hex).

Wyliczenie parametrów skrawania w oparciu o właściwą wartość hex gwarantuje prawidłowy przebieg skrawania, lepszą jakość wykończenia powierzchni i wyższą trwałość narzędzia.

Zalecenia

Wybór korpusu frezu

●

Trudne warunki obróbki

L

Niska stabilność i moc

Głębokie frezowanie rowków całą szerokością

Najniższe siły skrawania

◐

Średnie warunki obróbki

M

Ogólnego przeznaczenia

○

Dobre warunki obróbki

H

Materiały generujące krótki wiór

Materiały odporne na wysokie temperatury

Frezowanie krawędzi

Płytki pierwszego wyboru

| Obróbka zgrubna | M-PH 4340 | M-MM 1040 | M-PH 3330 | E-ML H13A | M-MM S40T | M-PM 1010 |

| Obróbka średnia | M-PM 4330 | E-MM 1040 | M-KM 3330 | E-ML H13A | E-MM S30T | M-PM 1010 |

| Obróbka wykończeniowa | M-PL 1130 | E-ML 1040 | M-KL 1020 | E-ML H13A | E-ML S30T | M-PL 1010 |

| P | M | K | N | S | H |

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn