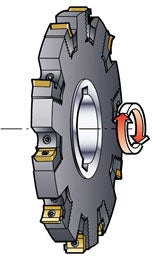

CoroMill® 331

Uniwersalny frez tarczowy

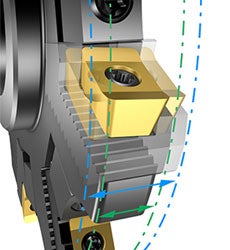

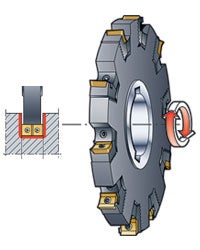

W jaki sposób ustawić szerokość dwustronnego frezu tarczowego.Ustawienia

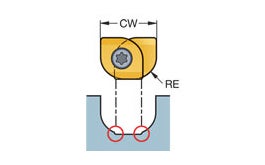

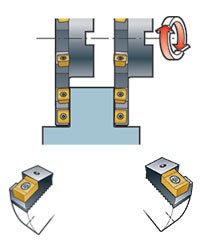

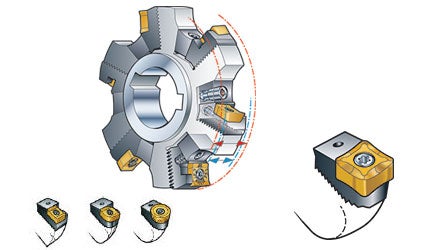

Praca z płytkami o dużym promieniu naroża

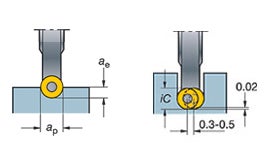

Praca z płytkami okrągłymi

W przypadku rowków o głębokości przekraczającej IC/2 zalecane jest wykonanie regulacji każdej kasety w zakresie 0.5 mm (0.020 cala)

Wskazówki dotyczące zastosowań

Maksymalna grubość wiórów

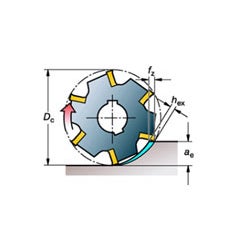

Najważniejszym czynnikiem, jaki należy wziąć pod uwagę podczas przecinania i frezowania rowków jest maksymalna grubość wiórów (hex).

• Stosunek zagłębienia w materiał do średnicy frezu jest zawsze niższy od 30%

• Dobierać wartość hex z uwzględnieniem stosunku ae/DC, aby uniknąć zbyt drobnych wiórów i sytuacji, w której materiał jest nie tyle skrawany, ile ścierany

• Odpowiednia wartość hex zapewni właściwy przebieg obróbki, wyższą jakość powierzchni oraz trwałość ostrzy

Wybór gatunku

• Jako pierwszy wybór w obróbce rowków stosować gatunki pokrywane metodą PVD

• Jako pierwszy wybór do frezowania tarczowego stosować gatunki pokrywane metodą CVD

Wskazówki dotyczące frezów tarczowych

Dzięki zastosowaniu tych użytecznych wskazówek, można uzyskać optymalne wyniki podczas frezowania rowków.

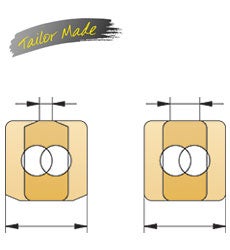

Ograniczenie problemów związanych z zachodzeniem ostrzy

• Stosować płytki Tailor Made o zmniejszonej długości krawędzi skrawającej

• Ograniczenie zużycia w strefie zachodzenia

• Lepsza kontrola wiórów i zmniejszony pobór mocy, nawet do 10%

Zalecenia

Wybór korpusu frezu

- Konstrukcja i nazwa frezów jest skorelowana z ich obszarem zastosowania, np. frez tarczowy trzystronny, frez tarczowy dwustronny, frez do planowania od tyłu itp.

- Dla wymaganego ar stosować jak najmniejszą średnicę frezu w celu zapewnienia możliwie największej stabilność

- Dla danej średnicy stosować frez z większą liczbą ostrzy zn w celu zwiększenia produktywności

Trzystronny frez tarczowy

| Frez do prawych obrotów | |

| Kaseta prawa |

|

| Kaseta lewa | |

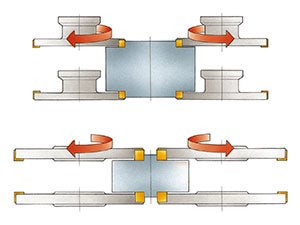

Dwustronny frez tarczowy

| Obroty wrzeciona R | Obroty wrzeciona L | ||

| Frez R R331.52…R Kaseta R |

|

Frez L L331.52…L Kaseta L |

|

| Frez R R331.52…L Kaseta L |

Frez L L331.52…R Kaseta R |

||

| Frez R R331.52 |

Frez L L331.52 |

||

| Frez L L331.52 |

Frez R R331.52 |

||

Długość krawędzi skrawającej

Podczas wyboru trzystronnego frezu tarczowego do obróbki rowków zawsze zalecany jest frez o najmniejszej szerokości rozstawu ostrzy. Dla zapewnienia stabilnych warunków obróbki, kluczowe znaczenie ma optymalizacja zachodzenia krawędzi płytek.

Wybór kasety

Frez tarczowy dwustronny

Frez tarczowy trzystronny

Uwaga: Średnica frezu, DC, dla kwadratowych płytek 8-ostrzowych jest większa o 3.2 mm (0.126 cala).

Płytki pierwszego wyboru

Frez trzystronny

| Obróbka zgrubna | M30 4330 | L50 2040 | M30 3040 | WL H13A | L50 S30T | M30 1130 |

| Obróbka średnia | M30 1130 | L50 1040 | M30 1020 | NL H13A | L50 S30T | M30 1130 |

| Obróbka wykończeniowa | L50 1130 | L30 1040 | KL 1020 | NL H13A | L30 S30T | PL S30T |

| P | M | K | N | S | H |

Zalecenia dla wszystkich grup materiałów dotyczą obróbki na sucho z wyjątkiem ISO-S, w przypadku której zaleca się obróbkę z chłodziwem. W przypadku obróbki z chłodziwem, należy stosować gatunek pokrywany metodą PVD.

Frez dwustronny i podwójny dwustronny

| Obróbka zgrubna | PM 4330 | L50 2040 | KM 3330 | WL H13A | L50 S30T | M30 4330 |

| Obróbka średnia | M30 4330 | L50 2040 | M30 3040 | NL H13A | L50 S30T | M30 1130 |

| Obróbka wykończeniowa | L50 1130 | L30 1040 | M30 1020 | NL H13A | L30 S30T | PL S30T |

| P | M | K | N | S | H |

Zalecenia dla wszystkich grup materiałów dotyczą obróbki na sucho z wyjątkiem ISO-S, w przypadku której zaleca się obróbkę z chłodziwem. W przypadku obróbki z chłodziwem, należy stosować gatunek pokrywany metodą PVD.

Wybór geometrii

| Łatwa obróbka dobre warunki | Trudna obróbka, złe warunki | ||||

| |||||

| Ostrość | Udarność | ||||

|

|

|

|

|

|

| H-NL | L30 | X-XL | L50 | M30 | X-XM |

Parametry skrawania

| Oznaczenie | Obrabiany materiał (wg ISO) | fz | hex | ||

| Wartość początkowa | Min.-maks. | Wartość początkowa | Min.-maks. | ||

| N331.1A-……E-L30 |

| 0.06 | (0.01‒0.08) | 0.05 | (0.01‒0.07) |

| N331.1A-……E-L50 |

| 0.09 | (0.02‒0.17) | 0.08 | (0.02‒0.15) |

| N331.1A-……E-M30 |

| 0.14 | (0.05‒0.20) | 0.12 | (0.04‒0.17) |

| N331.1A-…...x-NL |

| 0.12 | (0.01‒0.17) | 0.10 | (0.01‒0.15) |

| N331.1A-…...x-xL |

| 0.12 | (0.04‒0.17) | 0.10 | (0.03‒0.15) |

| N331.1A-...…x-xM |

| 0.12 | (0.04‒0.17) | 0.10 | (0.03‒0.15) |

| N331.1A-...…x-xM |

| 0.17 | (0.06‒0.29) | 0.13 | (0.05‒0.25) |

| R/L331.1A-……H-WL |

| 0.09 | (0.02‒0.12) | 0.08 | (0.02‒0.10) |

| R/L331.1A-……H-WL |

| 0.12 | (0.05‒0.17) | 0.10 | (0.04‒0.15) |

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn