Cyfryzacja procesów obróbkowych

z CoroPlus®

Szybko postępująca cyfryzacja społeczeństwa oznacza dla branży produkcyjnej szansę na pokonanie wyzwań oraz ograniczenie marnotrawstwa zasobów, czasu i danych – co wpływa w efekcie wzrost rentowności.

Które z wymienionych zagadnień stanowi dla Ciebie największe wyzwanie?

Ile kosztuje Państwa złom?

Złomowanie przedmiotów utrudnia osiąganie przez warsztat produkcyjny dobrych wyników. Sytuacje, które często przyczyniają się do konieczności złomowania, to użycie niewłaściwych narzędzi, ludzkie błędy podczas programowania oraz niewykryte różnice cech przygotówki, powodujące nieprzewidziane problemy z obróbką.

Skorzystaj z suwaków, aby przekonać się, jak dużo kosztuje produkcja wybraków.

Poznaj sposoby na ograniczenie produkcji wadliwych przedmiotów

CoroPlus® ToolGuide

Rekomendujemy narzędzie i parametry skrawania, dzięki którym zabieg technologiczny zostanie wykonany optymalnie.

CoroPlus® ToolLibrary

Montuj wirtualne zespoły narzędzi skrawających w oparciu o wiarygodne źródła danych, umożliwiające wysokiej jakości programowanie i symulację w środowisku CAM.

CoroPlus® ToolPath

Generuj wysokiej jakości programy sterujące obrabiarkami CNC do wytaczania rowków pod pierścienie uszczelniające, toczenia we wszystkich kierunkach oraz frezowania uzębień i wielowypustów.

Silent Tools™ Plus

Monitoruj przebieg procesu skrawania na bieżąco, aby w wyniku toczenia wewnętrznego przy długim wysięgu nie wyprodukować wadliwego przedmiotu.

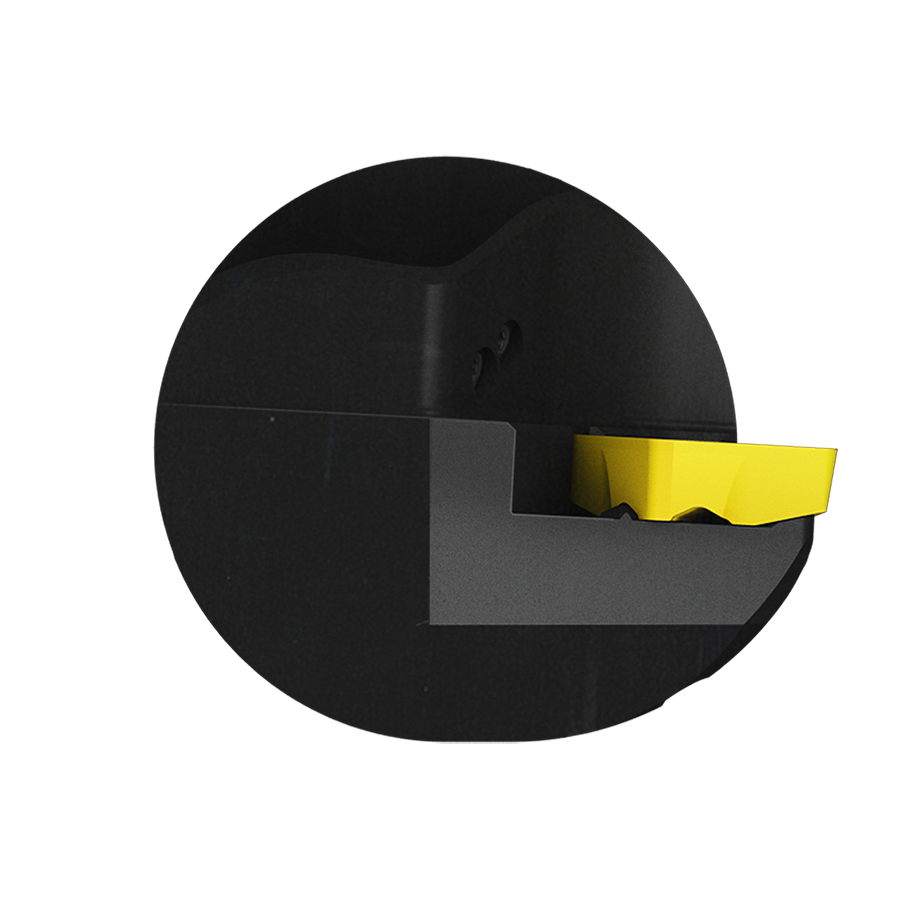

Coromant Capto® DTH Plus

Zadbaj o właściwą konserwację uchwytów narzędzi napędzanych w centrach tokarskich, aby zapewnić stabilność procesom obróbkowym.

CoroPlus® ProcessControl

Monitoruj pracę narzędzi w czasie rzeczywistym i zapewnij stabilność procesom obróbkowym.

Czy Twój sprzęt jest poddawany właściwej konserwacji?

Właściwe zaplanowane serwisowanie utrzymuje narzędzia i obrabiarki w dobrym stanie. Zbyt długie odkładanie czynności konserwacyjnych oznacza ryzyko powstania uszkodzeń generujących wysokie koszty. Jednocześnie zbyt częste przeprowadzanie konserwacji sprawi, że obrabiarka nie będzie skrawać i tym samym nie będzie przynosić zysków.

Zaplanuj prawidłowo działania konserwacyjne dla obrabiarek, przeciągając żółte ikony na 6-miesięcznym harmonogramie poniżej. Spróbuj rozróżnić obróbką zgrubną i precyzyjną.

Znajdź sposoby, aby zoptymalizować odstępy czasu między konserwacjami obrabiarek

CoroPlus® ToolGuide

Uzyskaj rekomendacje narzędzi z uwzględnieniem specyfikacji Twoich obrabiarek.

CoroPlus® ToolLibrary

Uzyskaj prawidłowy cyfrowy model Twojego narzędzia skrawającego na potrzeby projektowania i symulacji CAM.

Coromant Capto® DTH Plus

Otrzymuj informacje o potrzebie konserwacji wprost z uchwytu narzędzi napędzanych.

CoroPlus® ProcessControl

Wykrywanie kolizji i automatyczne zatrzymywanie obróbki, aby uniknąć kosztownej naprawy obrabiarki.

CoroPlus® MachiningInsights

Uzyskaj przegląd przyczyn przestojów obrabiarki i poziomu jej ogólnego wykorzystania.

W jaki sposób czynności wykonywane ręcznie wpływają na Twoje zyski?

Obrabiarka, która nie wytwarza wiórów, nie przynosi także zysków. Jedną z częstych przyczyn niskiej produktywności są czasochłonne czynności manualne.

Dokładność ustawienia krawędzi skrawającej płytki na wysokości osi obrotu wytaczanego przedmiotu wpływa na jakość powierzchni obrobionej i trwałość ostrza narzędzia, zwłaszcza podczas toczenia przy długich wysięgach. Wypoziomuj ostrze dokonując obrotu narzędzia i zobacz potencjalny wpływ niedokładności na trwałość ostrza i rentowność.

Znajdź sposoby, aby skrócić czasy przestoju obrabiarek

CoroPlus® ToolGuide

Zdobądź właściwe narzędzie i prawidłowe parametry skrawania. Efekt? Pożądane rezultaty już przy pierwszym przedmiocie, bez zatrzymań i korygowania wybrakowanych przedmiotów.

CoroPlus® ToolLibrary

Unikaj ręcznego definiowania narzędzi. Miej ciągły dostęp do poprawnych danych z wiarygodnego źródła.

CoroPlus® ToolPath

Programuj szybko, stosując wydajne metody obróbki rowków pod pierścienie uszczelniające oraz toczenia kół zębatych i wielowypustów. Dobór optymalnych metod i narzędzi powoduje zmniejszenie liczby narzędzi wymagających za każdym razem ustawiania lub wymiany.

Silent Tools™ Plus

Z pomocą podglądu stanu sensorów ustaw szybko ostrze na poziomie osi obrotu.

Coromant Capto® DTH Plus

Szybko zmieniaj narzędzia w obrabiarce i zwiększ wykorzystanie obrabiarki dzięki szybko mocującym złączom uchwytów przenoszącym napęd.

Spędzasz zbyt dużo czasu na przygotowaniu zmian partii?

Utrzymanie obrabiarki w ruchu przy długim czasie sprawności to duże wyzwanie, zwłaszcza podczas produkcji małoseryjnej i przy częstych zmianach przedmiotu.

Kliknij na rozwiązania z pakietu CoroPlus®, aby przekonać się, w jaki sposób mogą one wpłynąć na czas poświęcany na projektowanie i planowanie, przygotowanie do produkcji oraz obróbkę.

Znajdź sposoby na skrócenie czasu przygotowawczo-zakończeniowego, zwiększenie wydajności obróbki oraz zaoszczędzenie czasu podczas programowania CAM

CoroPlus® ToolGuide

Uzyskaj większą wydajność produkcji małych serii, gdy często musisz wynajdywać narzędzia skrawające.

CoroPlus® ToolLibrary

Unikaj ręcznego definiowania narzędzi. Miej ciągły dostęp do poprawnych danych z wiarygodnego źródła.

CoroPlus® ToolPath

Uczyń możliwą zaawansowaną obróbkę rowków pod pierścienie uszczelniające, kół zębatych i wielowypustów oraz toczenie poprzez zastosowanie oprogramowania generującego programy sterujące obróbką CNC.

Silent Tools™ Plus

Z pomocą podglądu stanu sensorów ustaw szybko ostrze na poziomie osi obrotu.

Coromant Capto® DTH Plus

Szybko zmieniaj narzędzia w obrabiarce i zwiększ wykorzystanie obrabiarki dzięki szybko mocującym złączom uchwytów przenoszących napęd.

CoroPlus® MachiningInsights

Namierz źródła marnotrawstwa zasobów w procesie produkcji, podejmuj decyzje na podstawie dostarczonych danych i określ czynności potrzebne do dokonania optymalizacji.

Czy możesz zindentyfikować problemy występujące podczas obróbki?

Wielu producentów zmaga się z luką kompetencyjną, gdyż z branży odchodzą doświadczeni pracownicy, a wraz z nimi wiedza uważana dotąd za oczywistą.

Posłuchaj odgłosów obróbki poniżej i dopasuj je do odpowiednich opisów. Przeciągnij i upuść żółte pola odtwarzania tak, aby znalazły się w odpowiednich polach z opisem. Naciśnij Analiza, aby zobaczyć wyniki.

- Wiertło z pokryciem diamentowym w materiale z grupy ISO N

- Toczenie przy długim wysięgu generujące złej jakości powierzchnię

- Płynne toczenie PrimeTurning

- Frezowanie frezem trzepieniowym z drganiami powodowanymi przez dużą długość programową

- Frezowanie przy długich wysięgach z dobrym przebiegiem obróbki

- Wytaczanie wykończeniowe z drganiami powodowanymi przez długi wysięg

- Frezowanie rowka przy użyciu frezu tarczowego

Znajdź sposoby na zmniejszenie luki kompetencyjnej w branży

CoroPlus® ToolGuide

Uzyskaj rekomendacje narzędzi i parametrów skrawania dla określonego zastosowania.

CoroPlus® ToolLibrary

Buduj wirtualne zestawy narzędzi przy użyciu prawidłowych informacji o jego elementach, zapewniając w ten sposób kompatybilność narzędzia z zestawem.

CoroPlus® ToolPath

Uczyń możliwym zaawansowane programowanie obróbki rowków pod pierścienie uszczelniające, kół zębatych i wielowypustów oraz toczenie, bez doświadczenia z programowaniem obróbki takich specyficznych detali.

Silent Tools™ Plus

Uzyskuj w czasie rzeczywistym informacje o przebiegu obróbki wewnęrznej, by ułatwić podejmowanie właściwych decyzji.

Coromant Capto® DTH Plus

Planując czynności konserwacyjne opieraj się na dokładnych informacjach pozyskiwanych wprost z uchwytu narzędzi napędzanych.

CoroPlus® ProcessControl

Zapewnij stabilność procesów obróbki dzięki wsparciu monitoringu i rozwiązań służących do kontroli procesu.

Dołącz do nas. Bądź na bieżąco.

Już dziś zaprenumeruj nasz biuletyn