Przełomowe momenty

Uczestnictwo w drążeniu tunelu w górze Mont Blanc, zakładanie stanowisk szlifierskich i ustanowienie rekordu świata – oto momenty, małe i wielkie, krótkie i długie, które razem składają się na historię firmy. Oto kilka takich momentów.

Pod koniec lat 30-tych XX wieku w Szwecji wystąpił niedobór węglika spiekanego. Kierownik produkcji Carl Sebardt wystąpił wówczas z inicjatywą współpracy z należącą do szwedzkiego stowarzyszenia producenckiego fabryką Luma, która w owym czasie produkowała węglik spiekany stosowany do celów wojskowych.

W roku 1942 firma Sandvik i fabryka Luma podpisały 10-letnią umowę, w ramach której wyłączne prawo do obróbki węglika spiekanego do celów związanych z produkcją cywilną zostało przekazane przez fabrykę Luma firmie Sandvik.

Później Sebardt zdecydował się nadać węglikowi nazwę Coromant – połączenie słowa „diamant”, które w języku szwedzkim oznacza „diament”, oraz „korona”, w owym czasie nazwy stali szybkotnącej produkowanej przez firmę Sandvik. Reszta należy do historii!

Szlifowanie drogą na szczyt

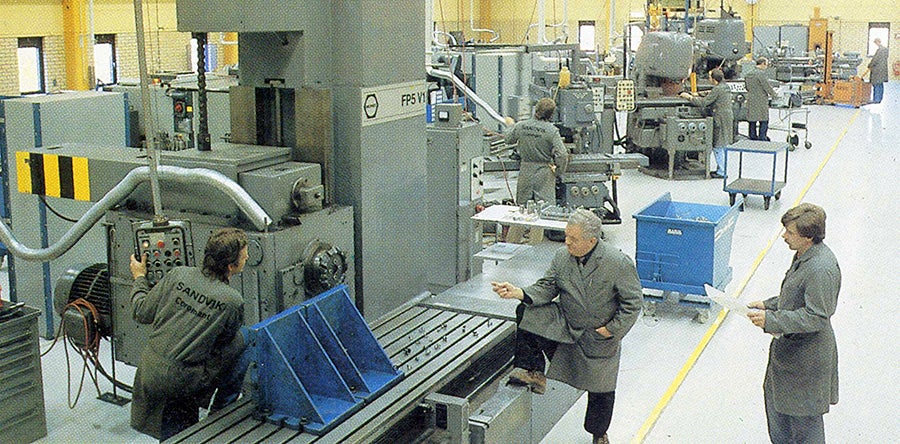

Na wczesnym etapie swojej historii firma Sandvik Coromant odkryła, że utrzymanie ostrzy narzędzi w dobrym stanie ma podstawowe znaczenie dla procesu produkcji u klienta. Jednak wkładka węglikowa po przeszlifowaniu przez klienta niestety nie spisywała się tak dobrze jak wcześniej. Wierząc, że klienci powinni mieć dostęp do najwyższej klasy sprzętu szlifierskiego obsługiwanego przez przeszkolony specjalnie w tym celu personel, firma otworzyła swoje pierwsze stanowiska szlifierskie w 1944 roku. W miejscach tych klienci mogli zlecić naprawę i przeszlifowanie swoich narzędzi, podczas gdy członkowie personelu brali udział w szkoleniu dotyczącym konserwacji narzędzi z węglika spiekanego.

W efekcie klientom udało się zredukować koszt narzędzi i zwiększyć produktywność, a firma Sandvik Coromant wcześnie osiągnęła status ulubieńca branży.

Przyczepność drogą do statusu lidera

W firmie Sandvik Coromant jesteśmy bardzo dumni z naszego innowacyjnego myślenia i szeroko zakrojonych badań, które od samego początku są bardzo istotną częścią naszej firmy. Kolce do opon marki Sandvik (w języku szwedzkim „Sandvikbrodden”) nie były oczywiście wyjątkiem. Nasz dział Wear Parts (tj. ds. części zużywających się) potrzebował kilku lat na stworzenie węglika spiekanego o jakości umożliwiającej sprostanie długotrwałym naprężeniom oraz odpowiedniej odporności na ścieranie. W efekcie powstał Sandvikbrodden, popularny kolec do opon, który znacznie przyczynił się do poprawy bezpieczeństwa na szwedzkich drogach.

Jakość tych kolców została wielokrotnie przetestowana. Podczas jednej z tych prób producent samochodów zdecydował się sprawdzić, jak kolce spiszą się na oponach ciężarówki o masie 29 ton. Po przejechaniu około 30 tysięcy kilometrów opony były zużyte, ale nie kolce Sandvikbrodden. Spośród łącznej liczby 552 kolców, 448 było nadal w doskonałym stanie.

W szczytowym okresie produkcji wytwarzaliśmy 15 milionów kolców do opon tygodniowo.

Włoskie zlecenie i francuski łącznik

W roku 1965 długość trasy Paryż-Rzym skróciła się do 150 kilometrów, dzięki nowemu tunelowi w górze Mont Blanc, którego inauguracji dokonali prezydent Francji Charles de Gaulle i prezydent Włoch Giuseppe Saragat. W owym czasie był to najdłuższy tunel autostradowy na świecie.

Jego budowa trwała ponad sześć lat i wiązała się z wydrążeniem tunelu w masywie Mont Blanc, łańcuchu górskim w Alpach, którego częścią są najwyższe szczyty w Europie Zachodniej. Ukończony tunel połączył ze sobą miasta Chamonix we Francji i Courmayeur we Włoszech.

W ramach projektu współpracowały ze sobą firmy Sandvik i Atlas Copco – oraz wiertnice górnicze z częściami roboczymi z węglika spiekanego dostarczonego przez firmę Sandvik Coromant.

Produktywność na kołach

Ciężarówki, z których sprzedawana jest żywność, autobusy z punktami krwiodawstwa, a nawet biblioteki na kołach to częsty element miejskiego i wiejskiego krajobrazu. Firma Sandvik Coromant dołączyła do ruchomej floty pojazdów użytkowych od lat 60-tych XX wieku, gdy na rynek japoński został wprowadzony Corovan. Ten minivan to stoisko wystawowe na kołach, platforma używana przez inżynierów sprzedaży do prezentacji znacznej części produktów z oferty Sandvik Coromant. Jest ona także używana podczas lokalnych imprez marketingowych.

– Inżynierowie sprzedaży i tak muszą jakoś dotrzeć do klienta – mówi Mitsuhiro Kokubo, przedstawiciel firmy Sandvik Coromant. – Zabranie ze sobą vana nadaje nawet rutynowym wizytom atmosferę wydarzenia.

„To zupełnie inny rodzaj PR”. „Jaka ogromna oferta narzędzi!” „Czy to nie wspaniałe?!” To typowe reakcje klientów na przyjazd przedstawiciela firmy Sandvik Coromant Japan w Corovanie. Klienci cieszą się, że mogą zobaczyć produkty „na żywo”, a nie w broszurze lub online.

„Doceniam fakt, że mogę osobiście dotknąć produktów i wypróbować dostępne narzędzia, korzystając z moich własnych obiektów” – mówi Fumihiko Andoh, zastępca kierownika zakładu Oguchi Production Department Parts Machining – 2 w Aichi (Japonia).

Jedyne w swoim rodzaju rozwiązanie dla jedynej w swoim rodzaju załogi

Ciężkiej czasy wymagają użycia drastycznych rozwiązań? Niekoniecznie. Gdy w zimie na przełomie 1992 i 1993 roku dla magazynu firmy Sandvik Coromant w szwedzkiej miejscowości Gimo przyszły złe czasy, firma wymyśliła wyjątkowe rozwiązanie. Magazyn otrzymał polecenie ograniczenia działalności i zwolnienia 185 pracowników, ale miejscowe kierownictwo wpadło na pomysł, aby podzielić dostępne zadania między zatrudnionych, wskutek czego powstał harmonogram zakładający pracę przez cztery dni w tygodniu – rozwiązanie przyjęte z zadowoleniem przez znaczną większość załogi.

Nowy czterodniowy tydzień pracy miał obowiązywać do roku 1995, ale został zniesiony w roku 1994, gdy sytuacja gospodarcza poprawiła się na tyle, że pracownicy mogli wrócić do pracy przez pięć dni w tygodniu.

Chilijczycy w kopalni węgla

W dniu 5 sierpnia 2010 w roku w kopalni złota i miedzi w San Jose w Chile doszło do zawału, w następstwie którego 33 górników zostało uwięzionych pod ziemią. Uwięzieni zdołali się przemieścić do podziemnego schronu, w którym znajdował się niewielki zapas żywności w puszkach i 10 butelek wody, który można było powiększyć o tysiące litrów wody zmagazynowanej w celu chłodzenia silników maszyn. Choć nie była to woda pitna, nadawała się do picia.

Po 17 dniach wiertło prowadzone z powierzchni wreszcie przedarło się do uwięzionych, umożliwiając komunikację uwięzionych górników z ratownikami. Treść pierwszej notki zamocowanej do końcówki wiertła brzmiała: „Jesteśmy cali i zdrowi w schronie numer 33”.

Stworzone przez firmę Sandvik Coromant wiertło CoroDrill 800 systemu Ejector odegrało zasadniczą rolę w skonstruowaniu wiertła, które pokonało dystans 610 metrów dzielący ratowników od uwięzionych górników, tworząc ratujący życie przewód do przekazywania zapasów żywności i wody. W końcu po 52 dniach udało się wywiercić nowy otwór, na tyle szeroki, że można było posłać na dół kapsułę ratunkową i sprowadzić na powierzchnię uwięzionych, z których wszyscy byli w stosunkowo dobrym stanie. Ich gehenna od momentu zawału do chwili uratowania trwała 69 dni.

Miliony ludzi na świecie śledziły przebieg akcji ratunkowej, której sukces wynikał z połączenia wiedzy inżynieryjnej, silnego morale i niezłomnej wiary.

Rekordowy wytaczak

W 2015 osiągnięto kamień milowy i pobito rekord świata dzięki ścisłej współpracy, starannym projektom i kompleksowym rozwiązaniom dwóch firm. Osiągnięcie to miało miejsce w siedzibie Gurutzpe Turning Solutions w prowincji Guípuzcoa w Kraju Basków w północnej Hiszpanii.

– Kilka lat temu braliśmy udział w targach BIMU we Włoszech, gdzie nawiązaliśmy kontakt z firmą z Arabii Saudyjskiej, którą bardzo zainteresował potencjał naszych tokarek – wspomina Oscar Anitua, kierownik w dziale marketingu w Gurutzpe. – Chcieli odwiedzić nasze zakłady, co dało nam szansę pochwalenia się naszym potencjałem w zakresie technologii i projektowania. Tak bardzo spodobało im się to, co zobaczyli, że zamówili u nas tokarkę o długości 20 metrów. To właśnie na tej tokarce zamontowano największy na świecie wzmocniony wytaczak z tłumieniem drgań Silent Tools, wyprodukowany przez firmę Sandvik Coromant.

Jon Arregi, specjalista w dziedzinie obrabiarek zatrudniony w firmie Sandvik Coromant opowiada:

– Gdy do firmy Sandvik Coromant Ibérica wpłynęło zamówienie, skontaktowaliśmy się z działem firmy Sandvik Coromant w Trondheim zajmującym się obróbką z tłumieniem drgań w sprawie skonstruowania i wyprodukowania wytaczaka z tłumieniem drgań Silent Tools o możliwej długości maksymalnej 4200 milimetrów, 14 razy większej niż średnica wytaczaka wynosząca 300 milimetrów. Współpraca działu Sandvik Coromant w Trondheim i firmą Gurutzpe objęła także zaprojektowanie uchwytu zaciskowego dla tej obrabiarki.

Produkcja wytaczaka trwała cztery miesiące, a jej efektem był wytaczak o długości 6090 milimetrów, co stanowiło nowy rekord świata w klasie premium.

Sandvik Coromant Center

W październiku 2014 roku, po zakończeniu dwuletniego okresu budowy, firma Sandvik Coromant dokonała otwarcia swojego sztandarowego projektu – Sandvik Coromant Center w Sandviken w Szwecji. W listopadzie tego samego roku firma otworzyła podobne centrum w miejscowości Langfang w Chinach. Starszy kierownik projektów Bertil Isaksson powiedział wówczas, że zgodnie z wizją firmy Sandvik Coromant, centra te mają stać się globalnymi miejscami spotkań przedstawicieli branży.

– Chcemy pokazać, że firma Sandvik Coromant należy do przyszłości branży produkcyjnej – powiedział Isaksson. – Odwiedzający nas klienci zobaczą, co czeka ich obszar działalności w przyszłości. Zrozumieją także, co firma Sandvik Coromant jest w stanie zaoferować w ramach partnerstwa.

– Mamy jasną wizję tego, co powinno pozostać w pamięci odwiedzających po zakończeniu wizyty – stwierdza Isaksson. – Patrząc na to z technicznego punktu widzenia, mogą poznać nasze nowe produkty i znaleźć odpowiedzi na wyzwania z zakresu produktywności. Jeśli wyzwania te są zaawansowane, możemy wspomóc ich naszą wiedzą o różnych zastosowaniach. Gwarantuję, że mamy rozwiązanie, które zaspokoi ich potrzeby.

Nasze centra są częścią światowej sieci centrów Sandvik Coromant, a wiedzę zdobytą w jednym z ośrodków można łatwo udostępniać także w pozostałych ośrodkach. Klas Forsström, prezes firmy Sandvik Coromant w momencie otwarcia Sandvik Coromant Center w Sandviken, skomentował tę inwestycję. – Stworzyliśmy światowej klasy ośrodek, z przekonaniem o konieczności jego powstania dla potrzeb przemysłu wytwórczego – powiedział. – Centrum to jest przeznaczone dla wszystkich zainteresowanych zwiększeniem produktywności, najnowszymi badaniami w zakresie innowacji oraz przyszłością światowego przemysłu wytwórczego.