밀링 가공 관련 공식 및 정의

내 작업에 적합한 절삭 공구를 찾고

추천 절삭 조건을 확인하십시오.

여기에서 밀링 공정, 밀링 커터, 밀링 기술 등과 관련하여 사용되는 밀링 공식 및 정의를 찾을 수 있습니다. 밀링 작업에서 만족스러운 결과를 얻으려면 절삭 속도, 절삭날당 이송, 금속 제거율을 정확하게 계산해야 합니다.

f 테이블 이송, v (mm/min) | f 테이블 이송, v (inch/min) |

|  |

c 절삭 속도, v(m/min) | c 절삭 속도, v (ft/min) |

|  |

| 스핀들 속도, n (r/min) | 스핀들 속도, n (rpm) |

|  |

z 날당 이송, f(mm) | z 날당 이송, f (inch) |

|  |

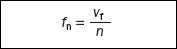

n 회전당 이송, f (mm/rev) | n 회전당 이송, f (inch/rev) |

|  |

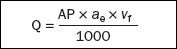

3 금속 제거율, Q (cm/min) | 3 금속 제거율, Q (inch/min) |

|  |

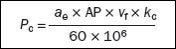

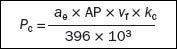

c 소비 동력, P (kW) | c 소비 동력, P (HP) |

|  |

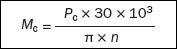

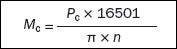

c 토크, M(Nm) | c 토크, M(lbf ft) |

|  |

| 심볼 | 이름/정의 | 미터식 | 인치식 |

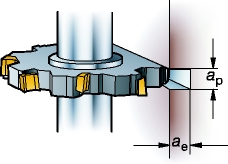

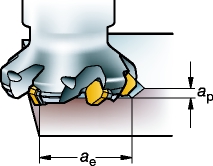

| ae | 반경 방향 절입 깊이 | mm | inch |

| ap | 축 방향 절입 깊이 | mm | inch |

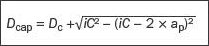

| DCap | 절입 깊이 ap에서의 절삭 직경 | mm | inch |

| Dm | 가공 직경(가공물 직경) | mm | inch |

| fz | 날당 이송 | mm | inch |

| fn | 회전당 이송 | mm/r | inch |

| n | 스핀들 속도 | rpm | rpm |

| vc | 절삭 속도 | m/min | ft/min |

| ve | 유효 절삭 속도 | mm/min | inch/min |

| vf | 테이블 이송 | mm/min | inch/min |

| zc | 유효 날 수 | 개 | 개 |

| hex | 최대 칩 두께 | mm | inch |

| hm | 평균 칩 두께 | mm | inch |

| kc | 비 절삭 저항 | N/mm2 | N/inch2 |

| Pc | 소비 동력 | kW | HP |

| Mc | 토크 | Nm | lbf ft |

| Q | 금속 제거율 | cm3/min | inch3/min |

| KAPR | 절입각 | 도 | |

| PSIR | 리드각 | 도 | |

| BD | 바디 직경 | mm | inch |

| DC | 절삭 직경 | mm | inch |

| LU | 사용 가능 길이 | mm | inch |

밀링 공정 – 정의

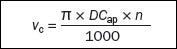

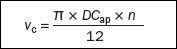

절삭 속도,vc

절삭날이 가공물을 가공하는 표면 속도입니다.

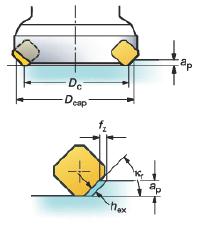

유효 또는 실제 절삭 속도, ve

유효 직경(DCap)에서의 표면 속도입니다. 이 값은 실제 절입 깊이(ap)에서 효과적인 절삭 조건을 정할 때 필요합니다. 원형 인서트 커터, 볼 노즈 엔드밀, 코너 반경이 큰 모든 커터뿐 아니라 절입각이 90도 미만인 커터를 사용할 때 특히 중요한 값입니다.

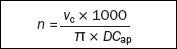

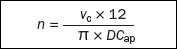

스핀들 속도, n

스핀들에서 밀링 공구의 분당 회전 수. 이 값은 작업에 권장 절삭 속도 값으로부터 계산되는 장비 지향 값입니다.

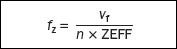

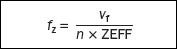

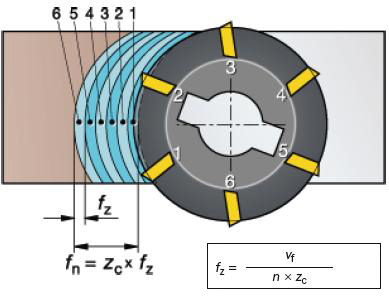

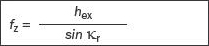

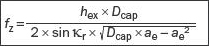

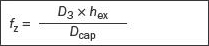

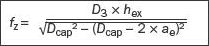

날당 이송, fz

테이블 이송 계산을 위한 값입니다. 날당 이송 값은 권장 최대 칩 두께 값을 기반으로 계산됩니다.

회전당 이송, fn

한 번 완전히 회전할 때 공구가 이동한 거리를 보여주는 보조 값입니다. 이 값은 이송을 계산하거나 커터의 정삭 기능을 판단할 때 사용됩니다.

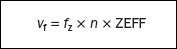

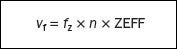

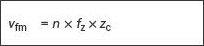

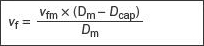

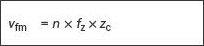

분당 이송, vf

테이블 이송, 기계 이송, 이송 속도라고도 합니다. 날당 이송, 커터의 날 개수와 관련된 단위 시간당 가공물 이동 거리에 대한 공구 이송입니다. 공구에서 사용 가능한 커터 날의 개수(zn)는 매우 다양하며, 이 값에 따라 테이블 이송이 정해집니다. 반면에 유효 날 수(zc)는 유효 절삭날의 개수입니다. 회전당 이송(fn)(mm/rev (inch/rev))은 이송 계산에서 사용되는 값이며, 주로 커터의 정삭 능력을 판단할 때 사용됩니다.

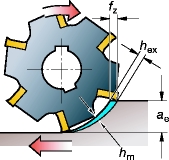

최대 칩 두께, hex

이 값은 (fz), (ae) and (kr)에 비례한 커터 맞물림에 따라 정해집니다. 칩 두께는 더욱 생산성이 높은 테이블 이송을 보장하기 위한 날당 이송을 결정할 때 중요한 고려사항입니다.

평균 칩 두께, hm

비 절삭 저항을 구할 때 유용한 값이며, 소비 동력 계산에서 사용됩니다.

금속 제거율, Q (cm3/min)

제거된 금속의 양이며, 분당 평방 밀리미터(inch3/minute) 단위로 표현합니다. 절입 깊이, 폭, 이송에 대한 값을 사용하여 구합니다.

비 절삭 저항, kct

소비 동력 계산에서 사용되는 소재 상수이며, 단위는 N/mm2입니다.

가공 시간, Tc (min)

가공 길이(lm)를 테이블 이송(vf)으로 나눈 값입니다.

소비 동력, Pc 및 효율, ηmt

기계에서 커터 및 작업을 제대로 처리하도록 소비 동력 계산을 보조하는 가공 기계 값입니다.

밀링 가공 기술 – 정의

선형 램핑 가공

축 및 반경 이송 방향에서 동시 직선 이동입니다.

원호 밀링 가공

상수 z레벨에서의 원형 공구 경로입니다(원호 보간),

원호 램핑 가공

원호 램핑 가공의 공구 경로입니다(헬리컬 보간).

워터라인 밀링 가공

상수 z레벨의 밀링 가공입니다.

포인트 밀링 가공

절삭 영역이 공구 중심에서 벗어나는 원형 인서트 또는 볼 노즈 커터가 있는 얕은 방사형 절삭입니다.

스캘럽

조각된 표면을 만들 때 뾰족한 끝이 생기는 구성입니다.

밀링 커터 공식

직선 절삭날이 있는 밀링 가공용 커터에 대한 공식

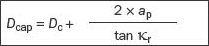

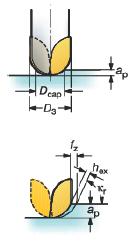

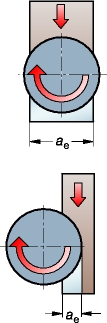

특정 깊이에서의 최대 절삭 직경(inch)

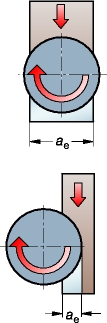

평면 밀링 가공(중심을 잡은 가공물), 직선 모서리 및 사이드 밀링 가공(ae > Dcap/2) mm

사이드 밀링 가공(ae < Dcap/2) 직선날(mm)입니다.

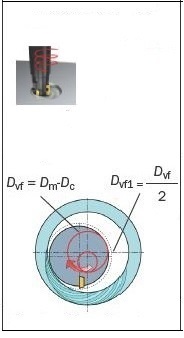

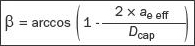

원형 인서트가 있는 밀링 가공 커터에 대한 공식

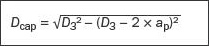

특정 깊이에서의 최대 절삭 직경(mm)

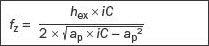

평면 밀링 가공 원형 인서트(ae > Dcap/2) (mm)

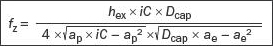

사이드 밀링 가공(ae < Dcap/2) 및 원형 인서트(ap < iC/2)(mm)

볼 노즈 엔드밀

특정 깊이에서의 최대 절삭 직경(inch)

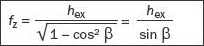

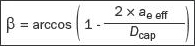

날당 이송(mm/tooth), 커터 중심 위치.

날당 이송(mm/tooth), 사이드 밀링 가공

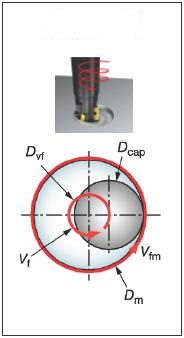

내부 원호 램핑 가공(3축) 또는 원호 밀링 가공(2축)

계산된 버전

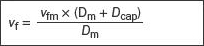

원주 이송(mm/min)

공구 중심 이송(mm/min)

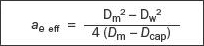

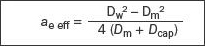

반경 방향 절입 깊이(mm)

Dw = 0, ae eff = Dm/2인 단단한 가공물

날당 이송(mm)

홀 확장 때,

날당 이송(mm)

단단한 가공물의 원호 램핑 가공

홀 확장을 위한 원호 램핑 가공 또는 원호 밀링 가공

공구 경로가 롤인(roll in) 형태로 진입하는 원호 밀링 가공, Dvf1

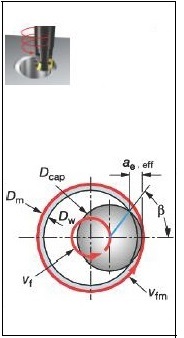

외경 원호 램핑 가공(3축) 또는 원호 밀링 가공(2축) 공식

계산된 버전

원주 이송(mm/min)

공구 중심 이송(mm/min)

날당 이송(mm)

밀링 인서트 관련 정의

인서트 형상

절삭날 형상에 대한 세부 연구를 통해 밝혀진 인서트의 중요한 각도:

-

상면각(γ)

-

절삭날 각도(β)

상면 칩 브레이커 형상은 경절삭, 중절삭, 강절삭 작업용으로 개발되었습니다.

-

L(경절삭) 형상에서는 포지티브 성질이 강하지만 강도가 약한 날이 사용됩니다(큰 γ, 작은 β).

-

H(강절삭) 형상에서는 포지티브 성질이 약하지만 강도가 강한 날이 사용됩니다(작은 γ, 큰 β).

상면 칩 브레이커 형상은 절삭 공정의 많은 매개변수에 영향을 줍니다. 절삭날이 강한 인서트는 높은 하중에서도 사용할 수 있지만 절삭력이 높고, 전력 소비가 많으며, 열이 많이 발생합니다. 소재에 최적화된 형상은 ISO 분류 문자에 따라 명명됩니다. 예를 들어 주철용 형상에서는 -KL, -KM, -KH가 사용됩니다.

| | 형상 | | |

|---|---|---|---|

| 매개변수 | L | M | H |

| 날 강성 | 경절삭 | 중절삭 | 강력절삭 |

| 절삭력 | |||

| 소비 동력 | |||

| 최대 칩 두께 | |||

| 열 발생 |

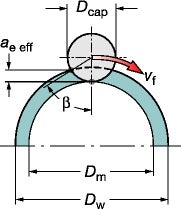

인서트 코너 디자인

표면 가공용 절삭날에서 가장 중요한 부분은 평행 랜드 bs1 또는 (해당되는 경우) 볼록 와이퍼 랜드 bs2, 또는 코너 반경 rε입니다.

코너 반경, r 평행 랜드(bs1)와이퍼 랜드(bs2)

밀링 커터 관련 정의

절입각, (kr)(도)

커터의 주 절삭날 각도(kr)는 절삭력 방향과 칩 두께에 영향을 주는 매우 중요한 요인입니다.

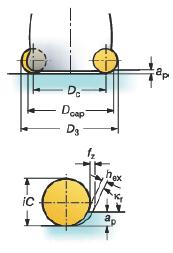

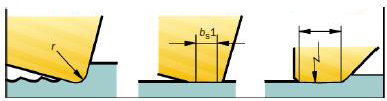

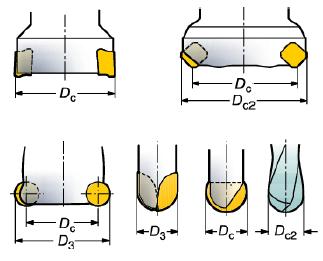

커터 직경 – Dc (mm)

커터 직경(Dc)은 주 절삭날이 평행 랜드와 만나는 지점(PK) 위에서 측정합니다.

가장 중요한 직경은 실제 절삭 속도를 계산할 때 사용되는 실제 절입 깊이(ap)의 유효 절삭 직경(Dcap)입니다. D3는 인서트에서 가장 큰 직경이며, 일부 커터에서는 크기가 Dc에 달합니다.

절입 깊이 – ap (mm)

절입 깊이(ap)는 절삭되지 않은 표면과 축 방향으로 절삭된 표면 사이의 길이입니다. 최대 ap는 주로 인서트 크기와 장비 출력에 의해 제한됩니다.

이외에도 황삭 작업에서는 토크, 정삭 작업에서는 진동이 중요합니다.

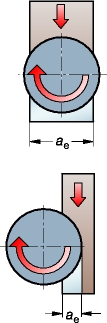

절삭 폭, ae (mm)

절삭에서 사용되는 커터의 반경 폭(ae)입니다. 스텝오버를 플런지 가공하거나 최대 ae가 중요한 코너 밀링에서 진동을 줄이려고 할 때 특히 중요합니다.

반경 방향 절입, ae/Dc

반경 방향 절입(ae / Dc)이란 커터의 직경 대비 절입 폭을 말합니다.

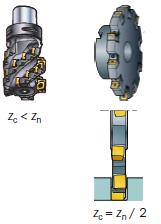

공구의 유효 절삭날 개수, zc

테이블 이송(vf) 및 생산성을 결정하는 요인입니다. 일반적으로 칩 배출 및 작업 안정성에 큰 영향을 줍니다.

공구의 총 유효 절삭날 개수, zn

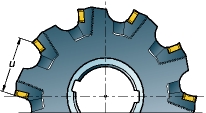

유효 절삭날 간의 거리, u

밀링 커터 직경에서 코오스(-L), 크로스(-M), 엑스트라 크로스(- H)와 같은 피치를 선택할 수 있습니다. 코드에 X가 추가되면 기본 설계보다 크로스 특징이 좀 더 강한 커터입니다.

비균등 피치

커터 날 간의 공간이 일정하지 않다는 뜻입니다. 이를 통해 진동 성향을 효과적으로 줄일 수 있습니다.