CoroDrill® 460

幅広い被削材に使用可能な汎用高性能超硬ドリル1つのドリルですべての被削材に対応することで、在庫が削減でき、加工の柔軟性が向上することで、段取り時間の短縮につながります。

穴

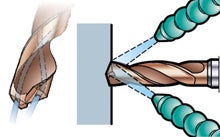

穴に関する最も基本的な3つのパラメータ: 穴タイプと要求される精度は工具の選定に影響します。穴あけ加工は凹凸面や食い付き/抜け際の傾斜面、交差穴に影響を受けることがあります。

部品

穴を分析する際は、被削材、部品形状および品質について検討します

機械

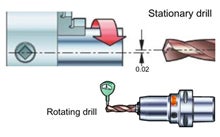

機械の影響: 常に考慮すべき事項:

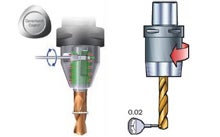

ツールホールディング

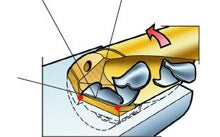

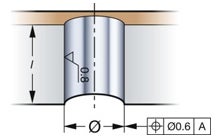

生産性は、材種やブレーカの影響のみならず、クランプ保持性能やクランプ精度によっても影響されます。最高の安定性と穴品質を実現するために、常にCoromant CaptoまたはCoroChuck 930を使用し、工具突出し量はできる限り短くしてください。

加工ヒント

推奨事項

- 高精度油圧チャックの使用を推奨

- 内部給油を推奨、最小推奨圧は10 bar (145 psi)

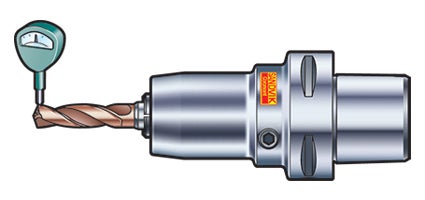

CoroChuck™ 930:最高のクランプ力と精度を実現

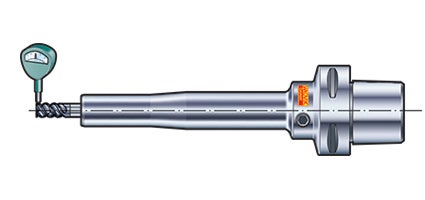

CoroChuck™ 930 ペンシルタイプ:近接性が向上

取扱製品

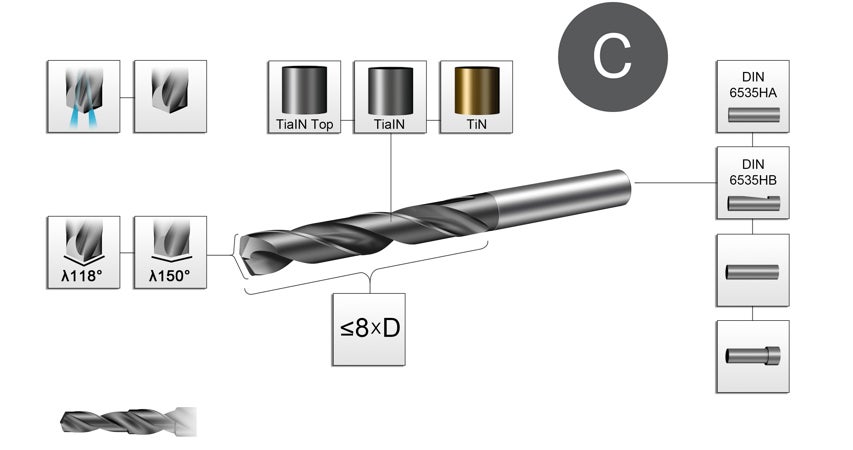

| 長さ/径比 | ドリル径、mm (inch) | クーラント | チップブレーカ | シャンクタイプ | 材種 |

| 2-3 | 3-20 (0.118-0.787) | 内径/外径 | -XM | DIN 6535 HA | GC34 |

| 4-5 | 3-20 (0.118-0.787) | 内径/外径 | -XM | DIN 6535 HA | GC34 |

| 7-8 | 3-20 (0.118-0.787) | 内径 | -XM | サンドビック標準 | GC34 |

カスタマイズソリューション

|

ドリルタイプ1  |

| ドリルタイプ2  |

| ドリルタイプ4  |

| ドリルタイプ5  |

| ドリルタイプ6  |

ニュースレターでは最新の情報をご提供しています。

ぜひご登録ください。