CoroDrill® 400

ストレートフルートCoroDrill 400は、自動車産業向けアルミ合金および鋳鉄部品における高生産性穴あけ用に最適です。

穴

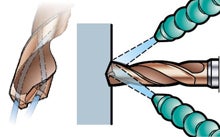

穴に関する最も基本的な3つのパラメータ: 穴タイプと要求される精度により選定する工具が異なります。穴あけ加工は凹凸面や食い付き/抜け際の傾斜面、交差穴に影響を受けることがあります。

部品

穴を分析する際は、被削材、部品形状および品質について検討します

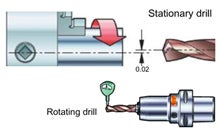

機械

機械の影響: 常に考慮すべき事項:

ツールホールディング

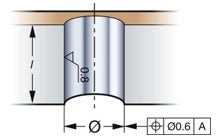

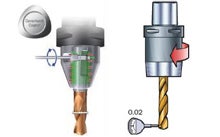

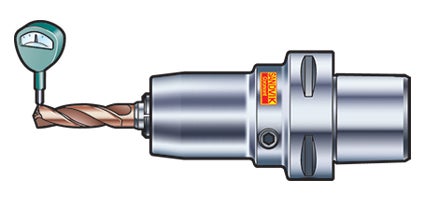

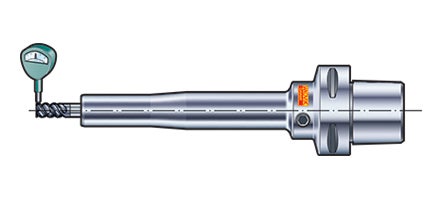

生産性は、材種やブレーカの影響のみならず、クランプ保持性能やクランプ精度によっても影響されます。最高の安定性と穴品質を実現するために、Coromant Capto®またはCoroChuck® 930を使用し、工具突出し量はできる限り短くしてください。

加工ヒント

推奨事項

- 高精度油圧チャックの使用を推奨

- 内部給油を推奨、最小推奨圧は10 bar (145 psi)

優れた把握力と振れ精度のCoroChuck® 930

アクセス性が向上するCoroChuck® 930ペンシルタイプ

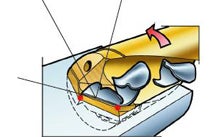

チップブレーカ選択

むく材への穴あけにはCoroDrill® 400を推奨します。フルート容量が高く、良好な切りくず排出を実現します。

ニュースレターでは最新の情報をご提供しています。

ぜひご登録ください。