CoroDrill 460

Anyagok széles választékához használható, sokoldalú, nagy teljesítményű, tömör keményfém fúró. Mivel ez az egy fúró minden anyaghoz használható, a készlet csökkenthető és nagyobb a gépek rugalmassága is, így csökken a beállítási idő.

A furat

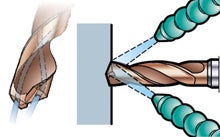

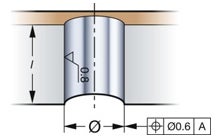

A furat három alapparamétere a következő: A furat típusa, a szükséges pontosság is hatással van a szerszámválasztásra. A fúrást befolyásolja a szabálytalan vagy ferde belépő/kilépő felület és keresztfuratok.

Az alkatrész

A furat elemzésekor tekintse meg a munkadarab anyagát, az alkatrész alakját és minőségét

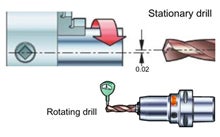

A gép

A gép a következőket befolyásolja: Mindig vegye figyelembe:

Ajánlások

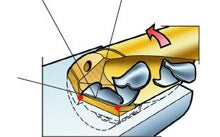

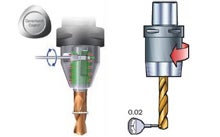

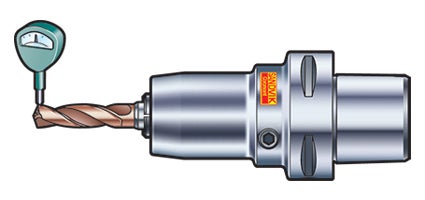

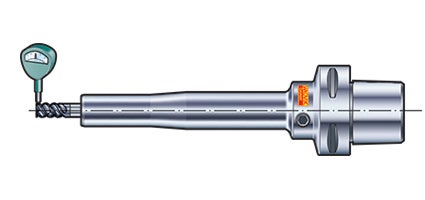

A termelékenységet nemcsak a minőség és a geometria befolyásolja, de a szerszám befogása és biztonságos és pontos rögzítése is. A legjobb stabilitás és furatminőség érdekében mindig Coromant Capto vagy CoroChuck 930 megoldást használjon a lehető legrövidebb fúróval és kinyúlással.

Forgácsolási adatok

Alkalmazási tippek

- Ajánlott hidraulikus precíziós tokmányok használata

- Ajánlott belső hűtőközeg-ellátást használni, a minimálisan ajánlott nyomás 10 bar (145 psi)

CoroChuck™ 930 A legnagyobb szorítóerő és pontosság érdekében

CoroChuck™ 930 pencil típus A jobb hozzáférhetőség érdekében

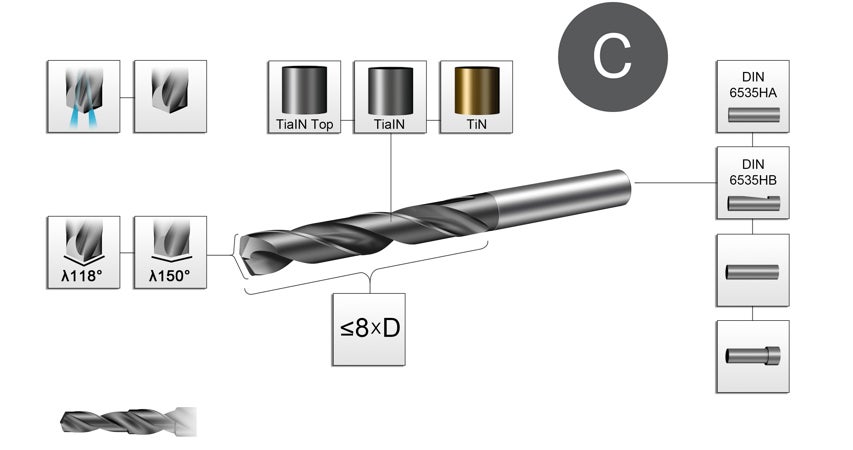

Termékválaszték

| Hossz/átmérő arány | Fúróátmérő, mm (col) | Hűtőközeg | Geometria | Szártípus | Minőség |

| 2–3 | 3–20 (0,118-0,787) | Belső/Külső | -XM | DIN 6535 HA | GC34 |

| 4-5 | 3–20 (0,118-0,787) | Belső/Külső | -XM | DIN 6535 HA | GC34 |

| 7-8 | 3–20 (0,118-0,787) | Belső | -XM | Coromant standard | GC34 |

Testreszabott megoldások

|

1. fúrótípus  |

| 2. fúrótípus  |

| 4. fúrótípus  |

| 5. fúrótípus  |

| 6. fúrótípus  |

Regisztráljon. Maradjon naprakész.

Iratkozzon fel hírlevelünkre ma!