CoroThread® 266

Filetage au tour extérieur et intérieur extrêmement rigide

La méthode OptiThreading™ résout le problème des copeaux et accroît la productivité

Un fabricant de goujons pour l'industrie de la production d'électricité rencontrait des problèmes de sécurité et d'efficacité des process en raison de la formation de copeaux longs lors de son opération de filetage, ce qui provoquait plusieurs arrêts de la machine par cycle. Le fabricant a testé la méthode de filetage OptiThreading™ avec le résultat suivant.

| Segment industriel : | Production d’électricité |

| Opération : | Filetage au tour |

| Filet : | 1-3/8” – 8 UN (pas de 3.175 mm), Longueur 300 mm |

| Machine : | Doosan |

| Pièce : | Goujon à double filet |

| Matière : | EN24 (SS2541) P2.2.Z.AN 235HB |

| Arrosage : | Oui |

| Image non disponible |  | |

| ||

| Les copeaux se brisent facilement lorsque l'outil de coupe entre et sort de la pièce pendant un cycle d'usinage ininterrompu. | ||

| Porte-outil | 266RFG-2525-16 | 266RFG-2525-16 |

| Plaquette | 266RG-16UN01A080M 1125 | 266RG-16UN01A080M 1125 |

| Conditions de coupe | ||

| Vc (m/min) | 50 | 110 |

| N (tr/min) | 456 | 1000 |

| Fn (mm/tr) | 3 175 | 3 175 |

| nombre de pénétrations | 17 | 15 |

| Résultats | ||

| Difficulté | Il a fallu s'arrêter 3 fois pendant le cycle pour enlever les copeaux autour du mandrin et de la pièce | Pas de problèmes de copeaux et une productivité double |

| Durée de vie de l'outil, pièces par arête | Non disponible | Double du nombre de pièces par arête (estimation) |

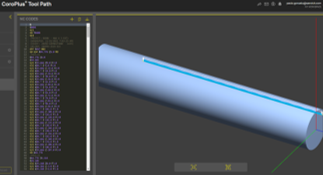

Le trajet de l'outil et le programme CN pour OptiThreading™ ont été générés par le logiciel en ligne CoroPlus® Tool Path.

En savoir plus sur la programmation pour OptiThreading™ et s'inscrire pour un essai gratuit de 30 jours.

« Je n'ai plus besoin de m'arrêter trois fois pendant le cycle pour enlever les copeaux autour du mandrin et de la pièce. En plus, je bénéficie d'une productivité et d'une durée de vie de l'outil deux fois plus élevées que précédemment. »

– Fabricant dans le secteur de la production d'électricité

Contrôle des copeaux et amélioration de la qualité avec la méthode OptiThreading™

Un fabricant de vis spéciales en acier n'était pas satisfait des problèmes de process récurrents causés par la formation de longs copeaux. Par ailleurs, les pièces finies présentaient une bavure au début du filet. Le fabricant a testé la méthode de filetage OptiThreading™ avec le résultat suivant.

| Segment industriel : | Usinage général |

| Opération : | Filetage au tour |

| Filet : | M24 (pas de 3 mm) longueur du filet 168 mm |

| Machine : | Traub |

| Pièce : | Vis spéciale |

| Matière : | 32CrNiMo6 QT |

| Arrosage : | Oui |

| Image non disponible |  | |

| ||

| Des copeaux plus courts ont amélioré considérablement la stabilité de l'opération de tournage du filet et ont éliminé le problème de qualité au début du filet. | ||

| Porte-outil | SER 2525 M16 (WNT) | 266RFG-2525-16 |

| Plaquette | 16ER.3,00.ISO CWN 1525 | 266RG-16MM01A300M 1125 |

| Conditions de coupe | ||

| Vc (m/min) | 90 | 106 |

| N (tr/min) | 1200 | 1400 |

| Fn (mm/tr) | 3 | 3 |

| nombre de pénétrations | 18 | 13 |

| Résultats | ||

| Raison du changement d'outil | Problèmes liés à la formation de copeaux longs | Pas de problèmes de copeaux |

| Durée de vie de l'outil, pièces par arête | 10 pièces/arête | 20 pièces/arête |

| Décalage supplémentaire en raison des oscillations | - | 0.2 |

Le trajet de l'outil et le programme CN pour OptiThreading™ ont été générés par le logiciel en ligne CoroPlus® Tool Path.

En savoir plus sur la programmation pour OptiThreading™ et s'inscrire pour un essai gratuit de 30 jours.

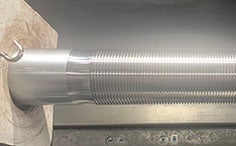

Production de filets sans arrêts-machines grâce à OptiThreading™

Un fabricant de tiges d'acier filetées enregistrait une faible productivité et une production à forte intensité de ressources en raison d'un mauvais contrôle des copeaux. Le fabricant a testé la méthode de filetage OptiThreading™ avec le résultat suivant.

| Segment industriel : | Usinage général |

| Opération : | Filetage au tour |

| Filet : | MF40 X 3 longueur du filet 187 mm |

| Machine : | Biglia B545-SL |

| Pièce : | Tige filetée |

| Matière : | Acier inoxydable Aisi303 |

18 %

Augmentation de la productivité

+15 %

Réduction du temps de cycle totale

+23 %

Réduction des coûts

|  | |

| La formation de copeaux longs sur la tourelle et l'outil en continu entraînait l'arrêt de l'usinage pour évacuer les copeaux. | Des copeaux plus courts ont permis à la production de se dérouler sans arrêts-machines non planifiés. La prévisibilité accrue de l'usure de l'outil a également permis de mieux planifier la production. | |

| Porte-outil | 266RFG-2525-16 | 266RFG-2525-16 |

| Plaquette | 266RG-16MM01A300M-1125 | 266RG-16MM01C300M 1125 |

| Conditions de coupe | ||

| Vc (m/min) | 119 | 119 |

| N (tr/min) | 947 | 947 |

| Fn (mm/tr) | 3 | 3 |

| nombre de pénétrations | 15 | 13+1 (zéro passe) |

| Résultats | ||

| Difficulté | Mauvais contrôle des copeaux et plusieurs arrêts-machines | Bon contrôle des copeaux, production fiable et prévisibilité de la durée de vie |

Le trajet de l'outil et le programme CN pour OptiThreading™ ont été générés par le logiciel en ligne CoroPlus® Tool Path.

En savoir plus sur la programmation pour OptiThreading™ et s'inscrire pour un essai gratuit de 30 jours.

La méthode OptiThreading™ résout les problèmes de copeaux

Un fabricant de barres de liaison pour l'industrie automobile rencontrait des problèmes de qualité et d'efficacité en raison de la formation de copeaux longs durant l'opération de filetage. Le fabricant a testé la méthode de filetage OptiThreading™ avec le résultat suivant.

| Segment industriel : | Général |

| Opération : | Filetage au tour |

| Filet : | Trapézoïdal, pas 4 mm, diamètre 80 mm x longueur 465 mm |

| Machine : | Mazak |

| Pièce : | Barre de liaison |

| Matière : | 42CrMo |

| Arrosage : | Oui |

|  | |

| Les copeaux longs s'emmêlaient autour de la pièce et causaient des problèmes qui nécessitaient l'attention et l'intervention des opérateurs. | Les copeaux plus courts se brisent facilement, et les opérateurs ont pu laisser le process sans surveillance pour se concentrer sur d'autres tâches. | |

| Porte-outil | 266RFG-2525-22 | 266RFG-2525-22 |

| Plaquette | 266RG-22TR01F400E 1020 | 266RG-22TR01F400E 1020 |

| Conditions de coupe | ||

| Vc (m/min) | - | - |

| N (tr/min) | 379 | 379 |

| Fn (mm/tr) | 4 | 4 |

| nombre de pénétrations | 15 | |

| Résultats | ||

| Raison du changement d'outil | Problèmes liés à la formation de copeaux longs. Nécessité de s'arrêter 2 à 3 fois par pièce | Pas de problèmes de copeaux |

| Durée de vie de l'outil, pièces par arête | 25 pièces/arête | 15 pièces/arête |

| Décalage supplémentaire en raison des oscillations | 0 | 0.6 |

Le trajet de l'outil et le programme CN pour OptiThreading™ ont été générés par le logiciel en ligne CoroPlus® Tool Path.

En savoir plus sur la programmation pour OptiThreading™ et s'inscrire pour un essai gratuit de 30 jours.

« La quantité de pièces que nous pouvions produire par plaquette a diminué, mais nous avons obtenu un contrôle parfait des copeaux, ce qui, dans ce cas, représente une valeur bien plus importante pour nous. Ne devant plus surveiller le process d'usinage, nos opérateurs ont pu se concentrer sur d'autres tâches. »

– Fabricant de pièces automobiles

Abonnez-vous pour rester informé(e).

Abonnez-vous dès aujourd'hui à notre e-newsletter