Astuces pour le perçage

Trucs et astuces pour l'arrosage

Un arrosage correct est essentiel pour obtenir de bonnes performances en perçage. L'arrosage influence :

- Évacuation des copeaux

- Qualité des trous

- Durée de vie de l'outil

La contenance du réservoir de liquide de coupe doit être au moins 5 à 10 fois supérieure au débit par minute de la pompe. Le débit du liquide de coupe doit être suffisant.

Le débit peut être vérifié à l'aide d'un chronomètre et d'un seau de taille adaptée.

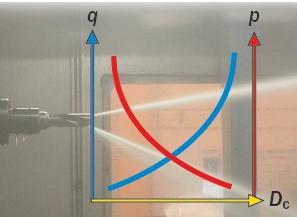

Relation entre la pression et le diamètre de l'adduction de liquide de coupe

(pression en rouge, diamètre en jaune, volume en bleu)

Vérifier le débit à la sortie du foret

- L'huile soluble (émulsion) doit toujours être utilisée avec des additifs EP (très grande pression). La teneur en huile dans la solution doit être de 5 à 12% pour obtenir une bonne durée de vie d'outil (10 à 15% pour les aciers inoxydables et les superalliages réfractaires). En cas d'augmentation de la proportion d'huile dans le liquide de coupe, ne pas dépasser le maximum indiqué par le distributeur.

- L'arrosage par l'intérieur de l'outil est toujours à préférer, si possible, car il est plus efficace que l'arrosage par l'extérieur.

- L'huile entière améliore la lubrification, notamment dans les aciers inoxydables. Toujours utiliser des additifs EP. Les forets carbure monobloc et les forets à plaquettes indexables fonctionnent tous deux bien avec l'huile entière.

- L'air comprimé, le brouillard d'huile ou la micro lubrification (MQL) peuvent donner de bons résultats si les conditions sont favorables, en particulier dans l'aluminium et dans certaines fontes. Il est recommandé de réduire la vitesse de coupe en raison de l'élévation de la température qui peut réduire la durée de vie de l'outil.

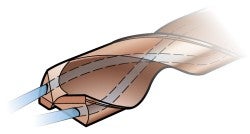

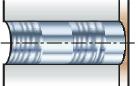

Arrosage par l'intérieur

L'arrosage par l'intérieur est à privilégier pour éviter les bourrages de copeaux, surtout dans les matières à copeaux longs et les trous profonds (>3 x DC).

Les forets horizontaux doivent produire un jet de liquide de coupe sans gouttes sur une longueur d'au moins 30 cm (11.81 pouces).

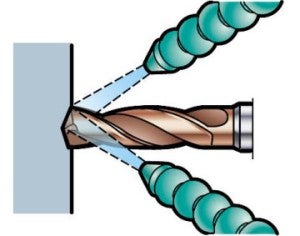

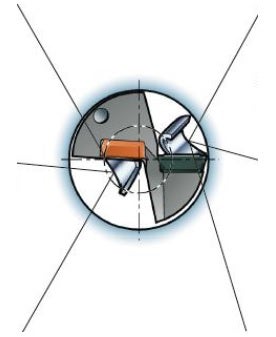

Arrosage par l'extérieur

L'arrosage par l'extérieur peut être utilisé si la formation des copeaux est bonne et si le trou est peu profond. Pour améliorer l'évacuation des copeaux, une buse d'arrosage au moins (deux si le foret est statique) doit être orientée près de l'axe de l'outil.

Perçage à sec

Le perçage sans arrosage n'est généralement pas recommandé.

- Il peut toutefois être utilisé avec les matières à copeaux courts pour des profondeurs de trous jusqu'à 3 x diamètre.

- Applications horizontales de préférence

- Vitesse de coupe réduite recommandée

- La durée de vie d'outil sera plus courte

Le perçage à sec n'est jamais recommandé pour :

- Matières inoxydables (ISO M et S)

- Forets à embout amovible

Arrosage haute pression (~70 bars)

Avantages de l'arrosage haute pression :

- Durée de vie d'outil plus longue car meilleur refroidissement

- Meilleure évacuation des copeaux et durée de vie d'outil prolongée dans les matières à copeaux longs comme les aciers inoxydables

- Sécurité grâce à une meilleure évacuation des copeaux

- Le débit doit être suffisant pour la pression et la taille des orifices de liquide de coupe

Indications pour le contrôle des copeaux

La formation et l'évacuation des copeaux sont des problèmes critiques en perçage. Elles dépendent de la matière de la pièce, de la géométrie du foret ou des plaquettes, de la pression et du débit d'arrosage, et des conditions de coupe.

Les bourrages de copeaux peuvent provoquer des mouvements radiaux du foret et influencer la qualité du trou, la durée de vie de l'outil et la fiabilité du process. La rupture de l'outil peut aussi survenir.

| Copeaux épais et rigides | ||

| Vitesse |  | Plus ouvert en raison des frottements réduits |

| Avance |

La formation des copeaux est acceptable si les copeaux peuvent être évacués du trou avec fluidité. La meilleure façon de vérifier ceci est d'écouter pendant le perçage. Si l'évacuation des copeaux est bonne, le bruit est constant et régulier ; s'il est intermittent, cela indique des bourrages de copeaux. Contrôler la force d'avance ou l'indicateur de puissance. S'il y a des variations, les bourrages de copeaux peuvent en être la raison. Examiner les copeaux. S'ils sont longs et pliés au lieu d'être enroulés, c'est qu'il y a eu des bourrages. Examiner le trou. S'il y a eu des bourrages, la surface est irrégulière.

Exemple de trou avec bonne évacuation des copeaux

Exemple de trou après bourrage des copeaux

Indications pour éviter les bourrages de copeaux :

- Vérifier si les conditions de coupe et la géométrie de foret ou d'embout sont correctes

- Examiner la forme des copeaux et ajuster l'avance et la vitesse

- Vérifier le débit et la pression du liquide de coupe

- Analyser les arêtes de coupe Les copeaux longs peuvent être dus à une arête de coupe endommagée ou écaillée lorsque le brise copeaux n'est pas entièrement engagé

- Vérifier si l'usinabilité de la matière a changé d'un lot à l'autre et ajuster les conditions de coupe

Très bons copeaux, copeaux acceptables et copeaux inacceptables

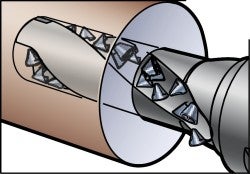

Forets à plaquettes indexables

La plaquette centrale forme un copeau conique facile à identifier. La plaquette périphérique forme des copeaux similaires à ceux du tournage.

| Bande centrale | Copeau périphérique |

Excellent |  Excellent |

Acceptable |  Acceptable |

Bourrage copeaux |  Bourrage copeaux |

Forets carbure monobloc

Un seul copeau se forme le long des arêtes de coupe, du centre vers la périphérie.

Excellent

Acceptable

Bourrage copeaux

Copeau de départ

Note : Le copeau qui se forme à l'entrée dans la matière est toujours long ; cela ne pose pas de problèmes.

Forets à embout amovible

Excellent

Acceptable

Inacceptable, risque de bourrage des copeaux

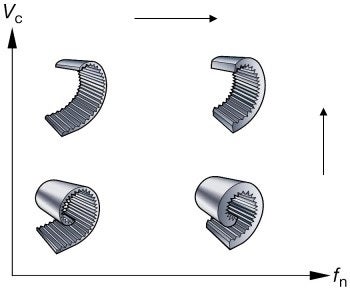

Trucs et astuces pour la vitesse et l'avance

vc (m/min)

fn (mm/tr)

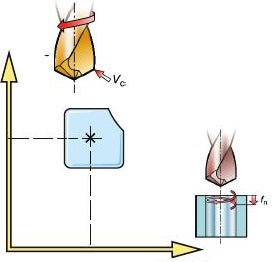

Effet de la vitesse de coupe – vc (m/min(pieds/min))

La vitesse de coupe et la dureté de la matière sont les principaux paramètres qui jouent sur la durée de vie de l'outil et la puissance consommée.

- La vitesse de coupe est le facteur le plus important pour la durée de vie de l'outil

- La vitesse influence la puissance Pc (kW) et le couple Mc (Nm)

- Une vitesse élevée génère des températures élevées et une usure en dépouille plus importante, surtout au niveau de l'angle périphérique

- Les vitesses élevées favorisent la formation des copeaux dans les matières collantes à copeaux longs comme les aciers bas carbone

- Vitesse de coupe trop élevée :

- Usure en dépouille rapide

- Déformation plastique

- Mauvaise qualité de trou, tolérances incorrectes - Vitesse de coupe trop faible :

- Arête rapportée

- Mauvaise évacuation des copeaux

- Temps de coupe prolongé

Effets de l'avance – fn (mm/tr(pouces/tr))

- Influence la formation des copeaux, l'état de surface et la qualité de trou

- L'avance influence la puissance Pc (kW) et le couple Mc (Nm)

- Les grandes avances influencent la force d'avance Ff (N) - en tenir compte si les conditions sont instables

- Contribue aux contraintes mécaniques et thermiques

- Avance élevée :

- Fragmentation des copeaux plus difficile

- Temps de coupe réduit

- Moins d'usure de l'outil, mais risque de rupture

- Qualité de trou réduite - Avance faible :

- Copeaux plus longs et minces

- Meilleure qualité

- Usure de l'outil accélérée

- Temps de coupe prolongé

Pour le perçage de pièces minces ou faibles, l'avance doit rester réduite.

Indications pour obtenir une bonne qualité de trou

Évacuation des copeaux

L'évacuation des copeaux doit être bonne. Les bourrages de copeaux nuisent à la qualité des trous, à la fiabilité et à la durée de vie de l'outil. La géométrie du foret/des plaquettes et les conditions de coupe sont des paramètres essentiels.

Stabilité, montage de l'outil

Toujours utiliser le foret le plus court possible. Utiliser un porte-foret rigide et précis avec un faux-rond aussi petit que possible. La broche de la machine doit être en bon état et parfaitement alignée. S'assurer que la pièce soit bien bridée et stable. Déterminer l'avance correcte pour les surfaces irrégulières ou avec un angle, de même qu'en cas de trous sécants.

Durée de vie

Contrôler l'usure des plaquettes et définir un programme pour la durée de vie de l'outil. La manière la plus efficace de surveiller le perçage est à l'aide d'un contrôleur de force d'avance.

Maintenance

Les vis de fixation des plaquettes doivent être changées régulièrement. Nettoyer les logements de plaquettes et utiliser une clé dynamométrique lors des changements de plaquettes. Ne pas dépasser l'usure maximum avant le réaffûtage des forets carbure monobloc.

Techniques et indications pour le perçage dans différentes matières

- Aciers bas carbone

- Aciers inoxydables austénitiques et duplex

- Fonte CGI (fonte vermiculaire)

- Alliages d’aluminium

- Titane et superalliages réfractaires

- Aciers trempés

Indications pour le perçage des aciers bas carbone

Problème : La formation des copeaux est souvent un problème difficile avec les aciers bas carbone qui sont souvent utilisés pour les pièces soudées. Plus la dureté ainsi que la teneur en carbone et en soufre sont basses, plus les copeaux produits sont longs.

Recommandations : En cas de problèmes de formation des copeaux, augmenter la vitesse de coupe, vc, et réduire l’avance, fn (note dans les aciers normaux, l'avance doit être augmentée).

Divers : Utiliser l'arrosage par l'intérieur à haute pression.

Perçage des aciers inoxydables austénitiques et duplex

Problème : Les matières austénitiques, duplex et superduplex peuvent poser des problèmes de formation et d'évacuation des copeaux.

Recommandations : Il est essentiel d'utiliser une géométrie correcte pour obtenir des copeaux bien formés et faciles à évacuer. De manière générale, il est préférable d'utiliser des arêtes vives. En cas de problèmes de formation des copeaux, augmenter l'avance, fn, pour favoriser la fragmentation des copeaux.

Divers : Arrosage par l'intérieur à haute pression

Perçage de la fonte CGI (fonte vermiculaire)

Problème : La fonte CGI ne demande normalement pas d'attention particulière. Elle produit des copeaux plus grands que les fontes grises, mais leur fragmentation est bonne. Les forces de coupe sont plus élevées, ce qui influence la durée de vie de l'outil. Aussi, il est nécessaire d'utiliser des nuances plus résistantes à l'usure. L'usure des angles est typique comme pour les fontes en général.

Recommandations : En cas de problèmes de formation des copeaux, augmenter la vitesse de coupe, vc, et réduire l’avance, fn.

Divers : Arrosage par l'intérieur

Perçage des alliages d'aluminium

Problème : Les bavures et l'évacuation des copeaux peuvent poser problème. La durée de vie de l'outil peut aussi être réduite à cause de l'adhérence de la matière.

Recommandations : Pour une meilleure formation des copeaux, utiliser une faible avance et une grande vitesse.

Pour prolonger la durée de vie de l'outil il peut être nécessaire d'essayer différents types de revêtements afin de réduire l'adhérence. Les revêtements diamant sont efficaces, mais dans certains cas (en fonction du substrat) il est préférable d'utiliser une nuance non revêtue.

Divers : Utiliser une émulsion ou un brouillard d'huile à pression élevée.

Perçage du titane et des superalliages réfractaires

Problème : L'écrouissage en coupe de la surface des trous pose problème pour les opérations suivantes. Il peut être difficile d'obtenir une bonne évacuation des copeaux.

Recommandations : Pour les alliages de titane, il est préférable d'utiliser des géométries avec des arêtes de coupe vives. Les alliages à base de nickel nécessitent des géométries résistantes. En cas d'écrouissage en coupe, augmenter l'avance.

Divers : L'arrosage haute pression (max. 70 bars) améliore les performances.

Perçage des aciers trempés

Problème : Obtenir une durée de vie d'outil acceptable.

Recommandations : Réduire la vitesse de coupe pour réduire la chaleur. Adapter l'avance pour obtenir des copeaux acceptables et faciles à évacuer.

Divers : Arrosage avec une émulsion à forte concentration.

Indications sur les tolérances de trous

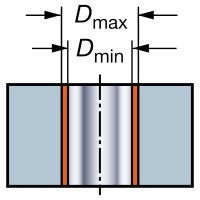

Les cotes d'un trou peuvent se diviser en trois valeurs :

- La valeur nominale (valeur théorique exacte)

- L'intervalle de tolérance (appelée IT selon ISO)

- La position de la tolérance (indiquée par des lettres capitales selon ISO).

Dmax moins Dmin donne l'intervalle de tolérance, aussi appelé IT.

Plage de diamètres, D (mm)

| Largeur outil | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0.005 | 0.006 | 0.008 | 0.009 | 0.011 | 0.013 | 0.015 | 0.018 | 0.020 |

| IT6 | 0.008 | 0.009 | 0.011 | 0.013 | 0.016 | 0.019 | 0.022 | 0.025 | 0.029 |

| IT7 | 0.012 | 0.015 | 0.018 | 0.021 | 0.025 | 0.030 | 0.035 | 0.040 | 0.046 |

| IT8 | 0.018 | 0.022 | 0.027 | 0.033 | 0.039 | 0.046 | 0.054 | 0.063 | 0.072 |

| IT9 | 0.030 | 0.036 | 0.043 | 0.052 | 0.062 | 0.074 | 0.087 | 0.100 | 0.115 |

| IT10 | 0.048 | 0.058 | 0.070 | 0.084 | 0.100 | 0.120 | 0.140 | 0.160 | 0.185 |

| IT11 | 0.075 | 0.090 | 0.110 | 0.130 | 0.160 | 0.190 | 0.220 | 0.250 | 0.290 |

| IT12 | 0.120 | 0.150 | 0.180 | 0.210 | 0.250 | 0.300 | 0.350 | 0.400 | 0.460 |

| IT13 | 0.180 | 0.220 | 0.270 | 0.330 | 0.390 | 0.460 | 0.540 | 0.630 | 0.720 |

Plage de diamètres, D (pouces)

| Largeur outil | D>0.118-0.236 | D>0.236-0.394 | D>0.394-0.709 | D>0.709-1.181 | D>1.181-1.969 | D>1.969-3.150 | D>3.150-4.724 | D>4.724-7.087 | D>7.0879.843 |

| IT5 | 0.0005 | 0.0002 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0008 |

| IT6 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0009 | 0.0010 | 0.0011 |

| IT7 | 0.0005 | 0.0006 | 0.0007 | 0.0008 | 0.0010 | 0.0012 | 0.0014 | 0.0016 | 0.0018 |

| IT8 | 0.0007 | 0.0009 | 0.0011 | 0.0013 | 0.0015 | 0.0018 | 0.0021 | 0.0025 | 0.0028 |

| IT9 | 0.0012 | 0.0014 | 0.0017 | 0.0020 | 0.0024 | 0.0029 | 0.0034 | 0.0039 | 0.0045 |

| IT10 | 0.0019 | 0.0023 | 0.0028 | 0.0033 | 0.0039 | 0.0047 | 0.0055 | 0.0063 | 0.0073 |

| IT11 | 0.0030 | 0.0035 | 0.0043 | 0.0051 | 0.0063 | 0.0075 | 0.0087 | 0.0098 | 0.0114 |

| IT12 | 0.0047 | 0.0059 | 0.0071 | 0.0083 | 0.0098 | 0.0118 | 0.0138 | 0.0157 | 0.0181 |

| IT13 | 0.0071 | 0.0087 | 0.0106 | 0.0129 | 0.0154 | 0.0181 | 0.0213 | 0.0248 | 0.0283 |

- Plus l'indice IT est bas, plus les tolérances sont serrées.

- Les tolérances pour une classe IT augmentent avec le diamètre.

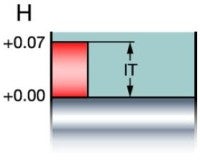

Un exemple :

Valeur nominale : 15.00 mm

Intervalle de tolérance : 0.07 mm (IT 10 selon ISO)

Position : 0 ou plus (H selon ISO)

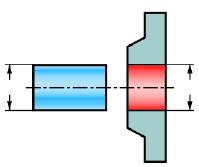

Tolérances des trous et des axes

La tolérance de trou est souvent reliée à la tolérance de l'axe qui doit y prendre place.

Exemple :

Axe ø20 mm (0.787 pouce) h7

Trou ø20 mm (0.787 pouce) h7

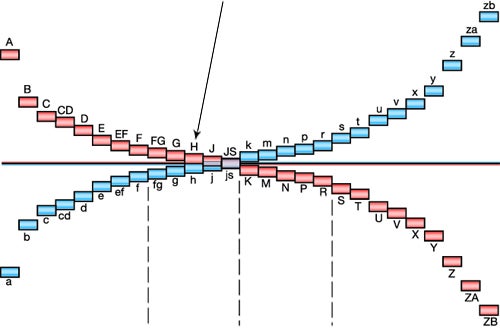

La position de la tolérance de l'axe est indiquée par des lettres minuscules correspondant aux tolérances des trous. Le diagramme ci-dessous donne une vision globale :

| Plus courant | ||

| Trou plus grand que l'axe |  | Axe plus grand que le trou |

| Ajustement tournant | | Ajustement glissant | Ajustement serré | | Serrage |

| Jeu (roulements) |  | Serrage (=jeu négatif, assemblages fixes) |

Fraisage de trous et cavités

Ramping 2 axes - rectiligne Ramping circulaire Elargissement de trous Fraisage/ramping... chevron_right

Mise en œuvre

Les trois paramètres de base des trous sont les suivants : Diamètre du trou Profondeur... chevron_right

Mise en œuvre

Les trois paramètres de base des trous sont les suivants : Diamètre du trou Profondeur... chevron_right

Matériaux de coupe

Introduction Le choix d'un matériau et d'une nuance de coupe est un facteur important... chevron_right