Entre las bambalinas de Gimo: estrategias para recortar costes a pequeña y a gran escala

Las herramientas optimizadas compensan

Por qué no empezar por las herramientas. Naturalmente, las empresas de herramientas de mecanizado ponen gran valor en el uso de herramientas de alto rendimiento. Llámenos engreídos, si quiere, pero una de las herramientas que ha marcado la diferencia en la producción de este tipo de empresas es la fresa de ranurar CoroMill Plura para mecanizado pesado (HD, por sus siglas en inglés). «Es tan buena como promete; la mayor profundidad de corte combinada con una elevada velocidad de corte y avance se tradujo en un impresionante aumento de la productividad», relata Per Arvidsson, ingeniero de fabricación. «Al cambiar, además de duplicar el ritmo de producción también aumentamos la estabilidad del proceso, ahorramos una inmensa cantidad de tiempo e incrementamos el volumen de producción».

Este es un típico caso de inversión inicial que aporta grandes beneficios a largo plazo. Las herramientas CoroMill Plura optimizadas son más caras que las herramientas versátiles, pero, en este caso, al trabajar con lotes grandes o un tipo de operación específico, merece la pena optar por la herramienta optimizada.

Ahorros sostenibles: sus desperdicios también pueden ser su tesoro

Otro ejemplo de ahorro en las fresas de ranurar es el reacondicionamiento. Reutilizar sus fresas de ranurar gastadas puede aportarle grandes ahorros; el proceso le permite recuperar hasta tres veces su herramienta con el diámetro original. Dado el potencial de reacondicionar millones de herramientas al año, el impacto en la sostenibilidad es inmenso.

Y, ya que hablamos de sostenibilidad, abordemos automáticamente otro tema: el consumo de energía. La planta de Gimo aplica un enfoque estructurado al análisis de su productividad, poniendo sensores en las herramientas para medir su consumo energético. «Además de medir, puede hacer un seguimiento y comprobar el equilibrio energético, operar más rápido cuando no está en corte y utilizar la energía de forma más eficaz», explica Carl-Olof Wiebensjö, jefe de producción técnica. Sobra decir que, además, permite ahorrar grandes cantidades de dinero y recursos.

Implementar nuevas tecnologías

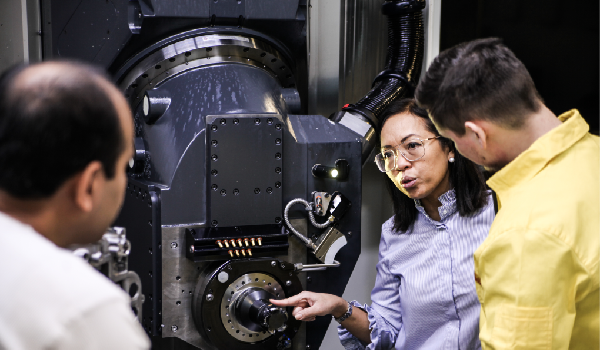

Quedarse atascado es más bien fácil. A veces, busca activamente nuevas soluciones, otras, las situaciones —en este caso, la automatización— le empujan a avanzar. El equipo de producción en Gimo tenía previsto incorporar un nuevo centro de torneado en una unidad de mecanizado. La máquina existente tenía a una persona que la operaba manualmente y que supervisaba continuamente su producción. Los problemas de rotura de la viruta obligaban a parar para eliminar las virutas cada cuatro minutos.

El principal reto era reducir el número de herramientas en la torreta. Era el momento perfecto para probar nuevas herramientas y tecnologías, por lo que aprovecharon la oportunidad. Implementaron el tronzado con el eje Y, PrimeTurning y el torneado dinámico con plaquitas redondas, lo que resultó en un control de viruta optimizado, una vida útil predecible y un aumento de la productividad de hasta el 800 %. Pero, con lo que Markus Svensk, jefe de planificación de procesos y automatización CAM, estuvo realmente satisfecho fueron dos herramientas Tailor Made que sustituyeron a 7 herramientas diferentes y permitieron el equipamiento estándar de la torreta. «Acabamos pasando de 17 a 8 herramientas y una unidad sin personal. Gracias al tiempo ahorrado en cada pieza y a la reducción del tiempo improductivo, la inversión mereció definitivamente la pena».

¡Vigile el desgaste de la plaquita!

El filo de la plaquita pasa mucho tiempo con nuestro elemento más importante, la pieza, pero solemos prestar poca atención a su estado. Si es el caso de su producción, le esperan muchos ahorros potenciales. «Hemos ahondado realmente en el análisis del desgaste de la herramienta y ha valido la pena» cuenta Markus, y Per añade: «al mecanizar con una nueva herramienta de fresado, por ejemplo, en lugar de revisarla cada 40 minutos o cuando algo parece ir mal, estudiamos el desgaste de la plaquita cada cinco minutos para ver cómo evoluciona. De este modo, cuando pasa algo, no nos vemos obligados a volver al punto de partida».

Trabajar preventivamente con el desgaste de la herramienta, y examinar regularmente toda la herramienta, como comprobar los alojamientos de las plaquitas, ofrece un proceso mucho más seguro y le permite pasar del más puro instinto a una vida útil predecible.

Pase de tiempo programado a tiempo operativo

Planificar es clave. Esto también es aplicable al mantenimiento de la herramienta. Un buen mantenimiento previene los problemas y ahorra dinero. Al programar mantenimientos a partir de tiempo de mecanizado efectivo en lugar de tiempo transcurrido, toma las riendas de la situación y conoce el estado de su herramienta y sus máquinas, lo que le permite planificar paradas de mantenimiento en lugar de arreglar máquinas rotas. Así trabaja preventivamente y, además, evita mantenimientos innecesarios. Además, hay unidades de mecanizado que calculan el momento oportuno para el mantenimiento, simplificando la planificación y la programación.

No sin un sistema de gestión de herramientas

La mejor forma de reducir los costes es implementar un sistema de gestión de herramientas. La planta de Gimo emplea el sistema de entrada y salida de herramientas SmartPick. «Con un sistema de aprovisionamiento racionalizado, tenemos una visión integral de las herramientas disponibles, lo que reduce de forma efectiva los niveles de inventario» concluye Per. «Dado que el dispensador de herramientas pide las herramientas automáticamente, contamos con más tiempo y personas para tareas más productivas.»

De hecho, el software, además de seguir los niveles de inventario, también hace simulaciones de mecanizado digitales. Todos los componentes de la herramienta están configurados en una base de datos, conectada al software de simulación Vericut. Simular la operación digitalmente puede minimizar caros errores y optimizar los recorridos de las herramientas.

Enlaces útiles recomendados por nuestro equipo

La página web de Sandvik Coromant contiene gran cantidad de información. Sus páginas de conocimientos con una sección de resolución de problemas para cada tipo de herramienta pueden ser de gran ayuda.

CoroPlus Tool Guide: optimice sus datos de corte

«Una excelente herramienta que usamos continuamente». Puede simplificar su producción de muchas maneras. Una de ellas es trabajar con valores iniciales. En lugar de usar los valores impresos en los catálogos, puede optimizar completamente los valores en función de sus parámetros y su operación específica. Optimice las cifras, pruebe diferentes valores, ajuste parámetros y adapte los resultados.

Analizador del desgaste de la herramienta

Empiece a analizar el desgaste de sus herramientas, esta aplicación puede servirle de punto de partida.

Otras aplicaciones y calculadoras

Encuentra las que pueden ayudarle a mejorar su producción y reducir costes de forma eficaz.

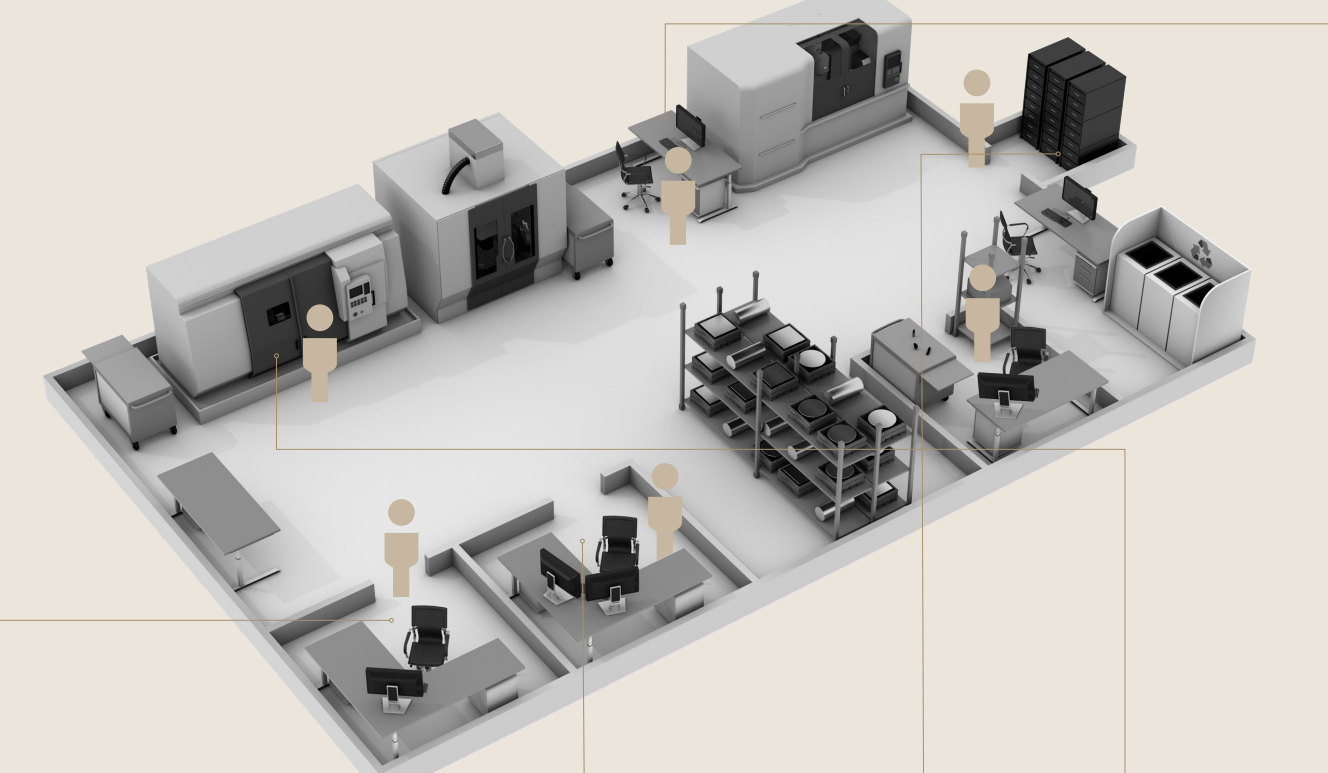

Nunca viene mal saber un poco más sobre el tema. Recorra el taller con nuestra infografía, hable con un experto lean o póngase manos a la obra con nuestra guía de reducción de costes: