Ahora es su turno

Por qué mejorar la productividad en operaciones de torneado exigentes requiere la tecnología más vanguardista

Un libro de pedidos completo es el sueño de todo fabricante. Pero este sueño se da de bruces con la escasez de trabajadores cualificados que se observa actualmente en muchos lugares. La empresa austriaca BHDT está tratando de superar este desafío a base de ensayos recurrentes y con la implementación de los últimos avances tecnológicos en sus operaciones. Gracias al innovador proceso PrimeTurning™ de Sandvik Coromant, la empresa ha logrado reducir el tiempo de mecanizado hasta un 50 por ciento, incluso en materiales difíciles de mecanizar.

BHDT es una empresa familiar con un volumen de venta anual de 60 millones de euros y alrededor de 215 empleados. El especialista en sistemas y componentes de alta presión para la industria química y petroquímica lleva a cabo sus actividades en tres plantas austriacas. En Kapfenberg, Estiria, se mecanizan tuberías, conductos, válvulas y accesorios en dos turnos y 20 máquinas para conocidos fabricantes de plásticos y fertilizantes. Para ello, la empresa internacional hace uso de su extensa experiencia y su profundo conocimiento, así como de estándares de alta calidad y tecnología punta. Sandvik Coromant lleva más de 20 años colaborando estrechamente con ellos.

«A lo largo de los próximos 3 años, estaremos extremadamente ocupados. Dada la escasez de trabajadores cualificados, algo que no podemos resolver a pesar de contar con nuestro propio programa de formación, tenemos que ser innovadores e ir siempre un paso por delante», explica Michael Asinger, jefe de producción en BHDT. Por ello, la empresa no para de evolucionar y mejorar cuanto puede. En particular, BHDT ve un inmenso potencial en las áreas de automatización y digitalización: «las nuevas tecnologías nos ayudan a optimizar aún más nuestros procesos y así gestionar con éxito la alta carga de trabajo».

Potencial de optimización

Mientras buscan posibilidades de mejora adicionales, también han decidido replantearse los procesos de torneado convencionales. Para incrementar la productividad en esta afianzada área, BHDT está interesada en una solución con la que Sandvik Coromant ha fijado nuevos estándares de referencia: el proceso PrimeTurning™.

«Desde su introducción en 2017, el proceso PrimeTurning™ es una de las mayores innovaciones en el campo del torneado. Este método tan especial, que permite tornear en todas las direcciones, es una alternativa extremadamente productiva y eficiente al torneado convencional», explica Günter Koch, jefe de productos de torneado en Europa central en Sandvik Coromant. «A diferencia del torneado longitudinal convencional, el método PrimeTurning™ permite que la herramienta entre en el material cerca del portaherramientas para eliminar el material en dirección opuesta. Este 'torneado inverso' proporciona un ángulo de posición pequeño que puede traducirse en un gran aumento de la productividad». El concepto consta del propio proceso PrimeTurning™, las herramientas CoroTurn® Prime Tipo A y Tipo B, el software para recorridos de herramientas CoroPlus® para PrimeTurning™ e integraciones en programas CAM líderes de mercado.

La fase de prueba

Ahora que BHDT conoce mejor el concepto, quiere aprovechar su increíble potencial. Por lo que ahora empieza una extensa fase de prueba en la planta.

Tras los tests iniciales en un torno Traub y un torno de cabezal móvil Geminis para operaciones de mecanizado de hasta 4 metros de longitud, las pruebas finales se realizarán en un torno Okuma Macturn 550. Aquí ya se puede utilizar la segunda generación de plaquitas intercambiables para PrimeTurning™. «Una ventaja significativa de la segunda generación de herramientas es que la nueva plaquita PrimeTurning™ es negativa y de dos caras. Con cuatro filos de corte, ofrece el doble que su modelo predecesor y, por lo tanto, la posibilidad de un mecanizado aún más eficiente. Además, la herramienta ha sido equipada con un nuevo y robusto alojamiento de plaquita que evita la rotura de la herramienta en caso de rotura de la plaquita», explica Adnan Alijanovic, jefe de cuenta en Sandvik Coromant.

Las pruebas con la nueva plaquita involucran el mecanizado de una variedad materiales de diversa calidad, desde acero templado normal con resistencia media hasta materiales inoxidables de tenacidad normal y materiales superduplex extremadamente resistentes. El resultado es un gran aumento del rendimiento de corte: «gracias al proceso PrimeTurning™, podemos doblar las velocidades de corte, además de aplicar grandes velocidades de avance y, por lo tanto, reducir el tiempo de mecanizado entre un 30 y 50 por ciento, en función del material», cuenta Christian Eder, jefe de preparación del trabajo en BHDT.

Otras ventajas incluyen una rotura optimizada de las virutas sin caudal de virutas, lo que significa que no hay problemas con la eliminación de las mismas. Esto supone un gran beneficio, considerando que de lo contrario las virutas se enredan fácilmente alrededor del componente y posteriormente la máquina tiene que detenerse. «Cuando hay que eliminar virutas con el gancho, se minimiza la utilización de la máquina. Además, como algunas de las virutas generadas son más afiladas que un bisturí, el seguro y estable proceso PrimeTurning™ nos permite reducir significativamente el riesgo de accidente entre nuestros operarios de máquina», comenta Christian Eder.

Implementación exitosa

Tras la exitosa fase de prueba, el siguiente paso será implementar el proceso de forma permanente en la planta. Aquí, la estrategia se centrará en los procesos de mecanizado en los que el innovador proceso de torneado puede demostrar todo su potencial. Dado que BHDT no tiene una producción a gran escala clásica y muchos productos se fabrican solo con tiempos de empañe cortos, el foco se pone en procesos con mucho material que eliminar. Esto se debe a que el trabajo extra en términos de configuración, sujeción y programación, ya sea en la producción de una sola pieza o en series pequeñas, merece la pena debido a los correspondientes ahorros de tiempo, especialmente en operaciones con mucho desbaste.

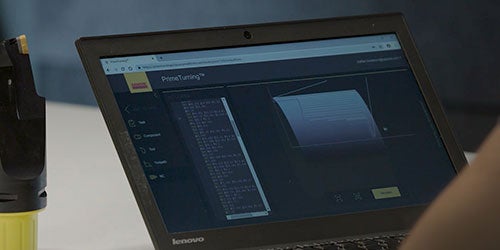

Hasta la fecha, BHDT ha utilizado la intuitiva herramienta online CoroPlus® Tool Path para programar el proceso de mecanizado especial: «en el futuro, queremos implementar el mecanizado de componentes completos, incluido el desbaste, mediante PrimeTurning™ con la ayuda de un nuevo sistema de programación para seguir simplificando. Sin embargo, la solución online de Sandvik Coromant funciona a la perfección y es un verdadero filón, especialmente para empresas manufactureras que no pueden programar con sus propios sistemas», dice Christian Eder.

Además de los aspectos de mecanizado, para sacarle el máximo partido a PrimeTurning™, tanto la máquina como en el componente deben cumplir una serie de requisitos previos. Por ejemplo, la máquina debe tener suficiente potencia y estabilidad e, idealmente, un diseño cerrado debido al vuelo de las virutas. El componente a mecanizar y las condiciones en términos de tensión, voladizo, etc., también deben ser adecuados para el nuevo proceso de torneado. «Utilizaremos PrimeTurning™ siempre que se pueda utilizar con éxito debido a las características del componente y de la máquina. Pensamos concretamente en operaciones de desbaste y contorneado, para el mecanizado tanto interior como exterior. En vista de la gran flexibilidad que brindan las herramientas PrimeTurning™, las posibilidades que ofrecen frente a las plaquitas ISO son inmensas: nuestro objetivo es utilizar PrimeTurning™ no solo para operaciones de torneado longitudinal y frontal, sino también para el ranurado y el torneado de contornos», explica Michael Asinger.

Buen trabajo en equipo

En BHDT, todo el equipo está convencido de los beneficios del proceso PrimeTurning™. Las dudas iniciales de los experimentados operarios de máquina se disiparon rápidamente al ver los buenos resultados del mecanizado: «todos vieron muy rápidamente que el proceso PrimeTurning™ supone un gran valor añadido para BHDT. Lo que es particularmente positivo para nosotros como empresa es que realizamos el proceso de mejora de manera colaborativa. Tras las pruebas realizadas con los expertos de Sandvik Coromant, los ingenieros de aplicación trabajaron codo a codo con los operarios de máquina, el proveedor de herramientas y la dirección de la planta para lograr excelentes resultados», cuenta Michael Asinger complacido.

CoroTurn® Prime

Las innovadoras y versátiles herramientas de torneado, CoroTurn® Prime tipo A y tipo B, proporcionan una productividad extraordinaria con PrimeTurning™.

CoroPlus® ToolPath para PrimeTurning™

El software genera un código de CNC mejorado que ofrece una implementación optimizada del método PrimeTurning™ y las herramientas CoroTurn® en sus aplicaciones de torneado.