Drejning

Produkt oversigt

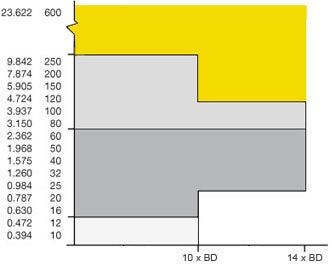

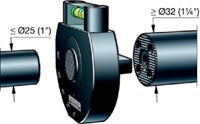

Valget af udborestang har stor indflydelse på produktionsøkonomien. Sandvik Coromants værktøjsprogram er omfattende og dækker løsninger med diametre fra 10 til 250 millimeter (0.40 til 9.84 tomme) som standard lagerværktøjer, der leveres inden for 24 timer. Uden for dette område fås der specialfremstillede værktøjer med en diameter op til 600 mm (23.6 tomme).

Der fås stænger med udhæng på 3–14 x BD, mens du til Coromant Capto finder størrelser med diametre fra 16 til 100 millimeter (0.63 to 3.94 tomme).

Produktiv til korte udhæng

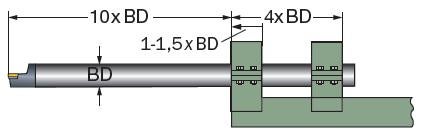

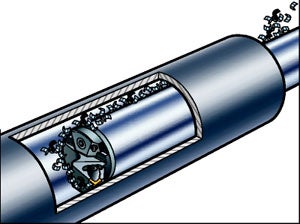

Generelt kan du bruge en udborestang af stål eller hårdmetal til udhæng op til 4 x BD, men selv i det område vil en Silent Tools-stang give dig meget produktive fordele. Udhæng på op til 10 x BD løses normalt ved at anvende en vibrationsdæmpet udborestang af stål til at udføre en tilstrækkeligt god proces, mens udhæng over 10 x BD kræver en hårdmetalforstærket, vibrationsdæmpet udborestang for at klare radial nedbøjning og vibration.

| Udborestangsdiameter, DMM | ||||

| tomme | ||||

|   | |||

| Maks. udhæng | ||||

Vibrationsdæmpede udborestænger i stål | Hårdmetalforstærkede, vibrationsdæmpede udborestænger |

| Specialfremstillede produkter | |

| CoroTurn® SL – QC | |

| CoroTurn® SL | |

| Integreret |

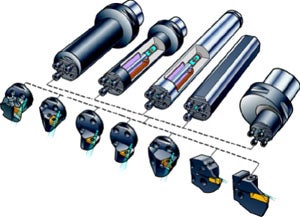

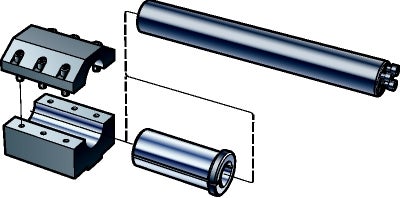

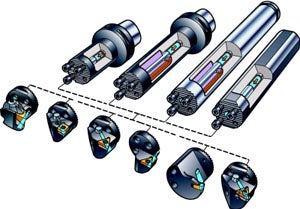

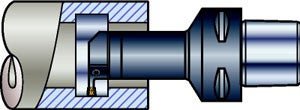

Hvis du arbejder med en kombination af skærhoveder og vibrationsdæmpede Silent Tools-udborestænger, kan du let blot skifte hovedet, hvis der sker skade på skærlejet.

Der er et omfattende program på cirka 500 forskellige skærhoveder til rådighed til almindelig drejning, af- og sporstikning og gevinddrejning, inklusive Quick Change QS i diameter 32 og 80 mm (1.26 og 3.15 tomme). Der findes også et applikationstilpasset program af CoroTurn HP skærhoveder.

En kombination af skærhoveder og vibrationsdæmpede Silent Tools udborestænger giver stor fleksibilitet, med skærhoveder til forskellige applikationer.

Store cylindriske udborestænger leveres med flere forskellige koblinger, som f.eks. Coromant Capto- og Quick Change-koblingsenheder.

CoroTurn® SL

Quick Change QS

|  |

| |

|

Stangtyper

Indvendig drejning er meget følsom over for vibrationer. Minimér værktøjsudhænget, og vælg den størst mulige værktøjsstørrelse for at opnå den bedst mulige stabilitet og nøjagtighed. Til indvendig drejning med vibrationsdæmpede ståludborestænger er førstevalget stænger af typen 570-3C.

Til sporstikning og skrub-gevinddrejning, hvor de radiale kræfter er højere end ved drejning, er den anbefalde stangtype 570-4C.

Tabellen nedenfor viser det maks. anbefalede udhæng for forskellige stangtyper.

Den statiske stivhed i en hårdmetalforstærket stang forbedres cirka 2,5 gange sammenlignet med en stålstang med samme udhæng.

Der findes forskellige dæmpningssystemer til forskellige udhængslængder:

| Stangtype | Drejning | Sporstikning | Gevinddrejning | |

| Udborestænger i stål | 4 x BD | 3 x BD | 3 x BD | |

| Udborestænger i hårdmetal | 6 x BD | 5 x BD | 5 x BD | |

Vibrationsdæmpede udborestænger i stål |  | 10 x BD | 5 x BD | 5 x BD* |

Hårdmetalforstærkede vibrationsdæmpede udborestænger |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C stænger

Vælg udborestangmateriale, der passer til længde-/diameterforholdet. En hårdmetalstang har en større statisk stivhed end en stålstang, og det er grunden til at der er mulighed for et større udhæng.

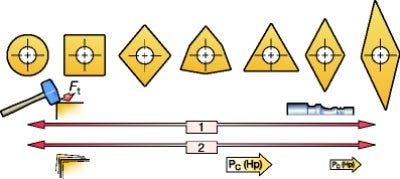

Som vist i diagrammet kan følgende materialer til udborestænger vælges, således at de passer til længde-/diameter-forholdet.

Gevinddrejning og sporstikning giver større radiale skærekræfter end drejning, hvilket berænser det anbefalede, maksimale udhæng. En dæmpningsmekanisme øger den dynamiske stivhed og muliggør endnu større udhæng.

| 1 = solid stålstang | |

| 2 = hårdmetalstænger | |

3 = steel dampened, short version 4–7 x BD | |

4 = steel dampened, long version 7–10 x BD | |

5 = hårdmetalforstærket vibrationsdæmpet udborestang 10–12 x BD & 12–14 x BD |

Vigtige overvejelser

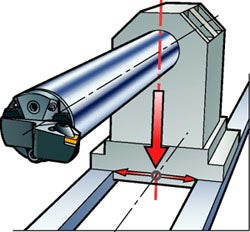

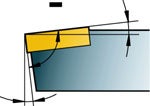

En stabil fastspænding og en korrekt centerhøjde er to vigtige faktorer for at opnå de rigtige dimensionstolerancer og den rigitge overfladekvalitet på din komponent. Fastspænd den cylindriske udborestang i en delt bøsningsholder for at opnå det maksimale kontaktareal. Med EasyFix-bøsninger opnår du den mest stabile fastspænding og præcise centerhøjdepositionering. Centerhøjden påvirker både spånvinklen og skærekraften på værktøjet.

Den anbefalede fastspændingstolerance er ISO H7, og vi anbefaler også brugen af splitbøsningsmateriale med en hårdhed på minimum 45 HRC for at undgå permanent deformation. Brug aldrig skruer i direkte kontakt med stangens skaft, da de kan beskadige stangen.

Når der bearbejdes med lange udhæng, kan en korrekt fastspænding ikke overvurderes.

Udborestænger – generelt

- En overfladefinish på ~1 μm er nødvendig for at sikre tilstrækkelig fastspændingskontakt

- Anbefalet fastspændingslængde er 4 × BD. Vi anbefaler, at man, hvis det er muligt bruger en fastspændingslængde på 6 × BD til udborestænger over 200 mm (7.87 tomme)

- Cylindriske udborestænger i delte bøsninger. Anbefalet fastspændingstolerance er ISO H7

- Splitbøsningsmateriale, minimum 45 HRC for at undgå permanent deformation

- Hvis der er tale om en stor stang, så brug et dobbelt lejedæksel

- For at opnå den bedste fastspændingsstabilitet skal du bruge en delt udborestangsholder

Lad komponentens design og dimensioner afgøre diameter og længde på udborestangen. Til opnåelse af den mest stabile fastspænding er Coromant Capto-koblingen eller delte bøsninger førstevalg. Hullets diameter og den længde, der er nødvendig for at nå bunden, fastlægger, hvilken type udborestang du skal bruge.

Fastspænding af Silent Tools-stænger

Som følge af designet af revolveren i en CNC-drejebænk, eller fleksibiliteten i en multitask-maskine, sker der normalt en reduktion af stivheden. Små revolverbredder reducerer forholdet mellem fastspændingslængden og stangdiameteren på store cylindriske udborestænger, og reducerer som følge heraf opspændingens stabilitet.

Coromant Capto-koblingen kan også være en løsning på en revolverdrejebænk. Det minimerer behovet for lange bøsninger, og resulterer i en stabil opspænding med ekstra quick-change-fordele.

Betydningen af en korrekt fastspænding må ikke undervurderes. Billederne

viser overfladekvalitet med 1) forkert fastspænding og 2) fastspænding med delt holder.

Fladvangedrejebænke

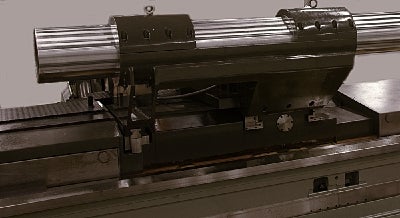

Sammenlignet med revolverdrejebænke er en fladvangedrejebænk med en værktøjsholder ofte stivere og mere stabil, og kan holde større og længere udborestænger. Maskinens begrænsning kan i dette tilfælde være værktøjsholderen, maskinens størrelse og stivheden i designet.

Stabiliteten i maskinens slæder og føringslister er vigtige faktorer for at opnå gode resultater, når der skal holdes Silent Tools-udborestænger med lange udhæng. For at opnå de bedste resultater skal fastspændingen af værktøjsholderen ske med store føringslister designet med krydslisterne bredt langt ud, lig med eller bredere end fastspændingslængden, 4 x BD. Husk, at vægten øges dramatisk, når stangens størrelse øges:

- Diameter 100 mm (3.94 tomme) = 88 kg (194.0 lb)

- Diameter 120 mm (4.72 tomme) = 140 kg (308.7 lb)

| Det bedste værktøjsholderdesign er en A-ramme, hvor stangen monteres direkte over og ind imellem maskinens slæder. |  |

Når udborestangen skal nå den bedste ydelse, er kontakt, design og måltolerance mellem værktøj og værktøjsholder vigtige faktorer. Den bedste stabilitet opnås med en holder, der omslutter stangen helt. En stangholder af V-typen og en cylindrisk holder med skruer anbefales ikke.

Delt holder til 300 mm (11.81 tomme) stangdiameter. Afstanden mellem krydsslæderne er 1.200 mm (47.24 tomme) (4 x BD).

Indstillingsværktøj for centerhøjdeTil alle cylindriske CoroTurn SL-stænger findes der en hurtig og enkel metode, hvormed man kan præcist kan sikre den korrekte centerhøjdeindstilling for skærkanten:

Selv om stangen nedbøjes lidt under centrum under bearbejdningen, er den korrekte montering af stangen på centerlinjen. Alternative indstillingsværktøjer er centerhøjdedorn og krydstestarm. |  | |

| ||

|

Dæmpet, 300 mm CoroTurn SL quick change-udborestang med udhæng 10 x BD.

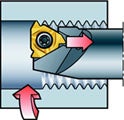

Tryk og retning

For at opnå den bedste værktøjslevetid og processikkerhed skal du bruge kølevæske der rettes mod skærezonen. Til værktøj, der er udstyret med SL quick change-hoveder, skal justeringen af kølevæskedyserne udføres manuelt for at sikre, at kølevæsken rammer skærezonen. For at opnå de bedste resultater skal du bruge værktøjer med integreret kølevæske og flere dyser. Det er lige så vigtigt ved indvendig drejning med lange udhæng. Brug en unbrakonøgle til at tænde og slukke for kølevæskestrømmen.

Frigangen mellem udborestangen og indersiden af hullet er ekstremt vigtig for spånafgangen og for at undgå radial nedbøjning. Til en huldiameter på 100 mm (3.94 tomme) skal der anvendes en stang på 80 mm (3.15 tomme). Det giver tilstrækkelig frigang til spånafgang, og eliminerer eventuel skade på værktøj og komponent.

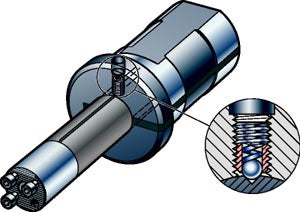

Kølevæsken kan tilføres gennem bagenden af udborestangen ved hjælp af almindelige konnektorer med British Standard Pipe (BSP)-gevindfittings. Sandvik Coromants vibrationsdæmpede udborestænger er udstyret med kølevæskeindgangshul med gevind.

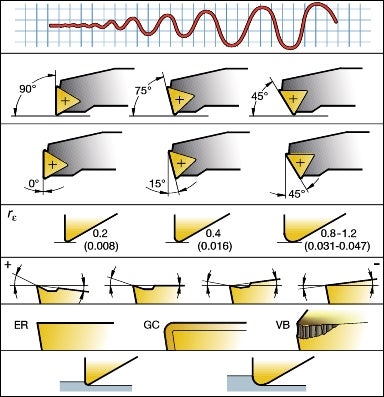

Faktorer, der har indvirkning på vibration

Sådan minimerer du tendenserne til vibration:

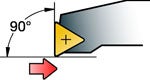

- Brug en stor indgrebsvinkel og en positiv spånvinkel

- Brug små næseradier og spidsvinkler

- Brug en positiv makrogeometri

- kontrollér slidmønsteret og ER-behandlingen på mikrogeometrien

- Spåndybden bør være større end næseradiussen.

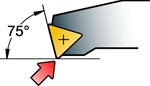

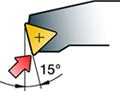

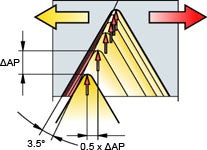

Mindre radial kraft giver mindre radial nedbøjning og færre problemer med vibration. For at opnå de bedste resultater skal du bruge en radial spåndybde, der er større end næseradiussen, når du bruger en 90° indgrebsvinkel (0° hovedvinkel). Hvis den radiale spåndybde er mindre, vil en 45° indgrebsvinkel give dig tilsvarende resultater.

| Vibration tendency |

| Indgrebsvinkel | |

| Hovedvinkel | |

| Næseradius og spidsvinkel mm (tomme) | |

| Makrogeometri | |

| Mikrogeometri | |

| Spåndybde i forhold til næseradius |

Vær opmærksom på, at en omdirigering af kræfter kan reducere nedbøjning:

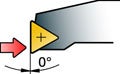

- En indgrebsvinkel så tæt på 90° som muligt (hovedvinkel 0°) vil maksimere den del af tilspændingskraften, der kommer tilbage fra emnet i aksial retning. En kraft i den aksiale retning vil resultere i mindre værktøjsnedbøjning end tilsvarende kræfter i radial retning.

- Ved indvendig drejning bør indgrebsvinklen aldrig være mindre end 75° (hovedvinkel 15°).

- Jo mere positiv spånvinklen er, jo færre skærekræfter kræves der til bearbejdning af komponenten. Færre skærekræfter betyder mindre nedbøjning.

- Mindre kraft i radial retning giver mindre radial nedbøjning

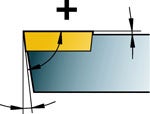

|  | |

|  | |

| Kraftens retning: Primært aksial | Kraftens retning: Både aksial og radial | |

|  | |

| En negativ spånvinkel øger skærekræfterne | En positiv spånvinkel giver færre skærekræfter |

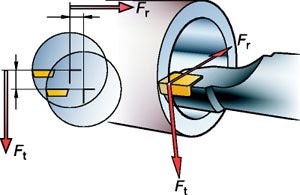

F

t

= tangentielle kræfter og Fr = radiale kræfter

Skærspidsvinkel

Vælg en skærform ud fra de adgangsforhold for indgrebsvinklen, som kræves af værktøjet. En tommelfingerregel er altid at vælge den mindst mulige næseradius for at reducere vibrationstendenserne. Når det drejer sig om spidsvinkel, kan man vælge mellem to veje:

- En lille skærspidsvinkel forbedrer værktøjets stabilitet, giver god frigang til en bagflade, og små variationer i spånarealet, hvis værktøjet begynder at vibrere i radial retning.

- En stor skærspidsvinkel giver skærstyrke og -pålidelighed, men kræver større bearbejdningseffekt, da der er en større skærkant i indgreb

Positive geometrier

Positive geometrier og positive spånvinkler genererer færre skærekræfter og mindre nedbøjning af værktøjet. Vælg derfor den mest positive geometri du kan, med en spånbryder der egner sig til dine skæredata. Det kan forringe slidstyrken og skærkantstyrken noget, og også spånkontrollen, så vibrationskontrol er altid en balance.

Wiperskær

Wiperskær er normalt ikke førstevalg, når det drejer sig om at undgå vibration, da de øgede skærekræfter og den radiale nedbøjning er vanskelige at klare. Men under meget stabile forhold kan wiperskær levere virkelige fordele mht. overfladekvalitet og højere skæredata.

SkærkantrundingEn lille skærkantrunding (ER) giver lavere skærekræfter i alle retninger. Det betyder et lettere skæreforløb og mindre nedbøjning af værktøjet. Slebne skær har mindre skærkantrunding end direkte pressede skær, og det gælder også for ubelagte eller tyndtbelagte skær. |  |

|  |  | ||

| M = Direkte pressede skær | G = Slebet skær, normalt med mindre ER | E = Slebet skær der giver snævrere tolerancer og skarp skærkant |

Skæredata

For kraftigt slid på skæret, som f.eks. fasslid, skal undgås, da det ændrer frigangen mellem værktøjet og komponentens væg, og det kan resultere i vibrationsproblemer.

|

|

Skærehastighed, vc

Med en korrekt skærehastighed undgås løsægsdannelse, som påvirker overfladekvalitet, skærekræfter og værktøjslevetid.

- En for høj skærehastighed kan generere fasslid, som reducerer sikkerhed og pålidelighed som følge af spånklemning, dårlig spånafgang og brud på skæret, især når der bearbejdes dybe huller.

- For lave skærehastigheder genererer løsægsdannelse

- Et ujævnt slidmønster nedsætter værktøjslevetiden og forringer overfladekvaliteten, så vær meget opmærksom på slidmønsteret

- Emnematerialet har stor indvirkning på, hvilken skærehastighed, du kan anvende

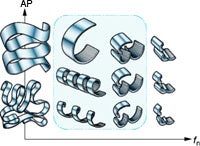

Spåndybde, ap, og tilspænding fn

Kombinationen af ap og fn er vigtig for at opnå de bedst mulige spånarealer. To tommelfingerregler:

- Programmér ap større end næseradiussen

- Programmér med en fn der er på mindst 25 % af næseradussen, afhængig af, hvilken overfladekvalitet, der kræves

En af de første ting, der skal overvejes, hvis du oplever vibration, når du bearbejder med lange udhæng, er at øge tilspændingen og som anden afhjælpning at ændre skærehastigheden. Normalt opnås de bedste resultater med højere skærehastighed.

Spånareal

- Hvis spånarealet er for stort, er skærekræfterne for store

- Hvis spånarealet er for lille, er friktionen mellem værktøj og emne for stor, og der kan opståe en skrabeeffekt

Tips og idéer

Reducer risikoen for vibration ved at vælge den størst mulige stangdiameter med det mindst mulige udhæng. Brug den anbefalede fastspændingslængde, minimum 4 x BD.

Afkortning af CR-udborestænger over 10 x BD er ikke tilladt. For 570-4C-stænger er fastspænding over dæmpningsmekanismen tilladt, mens det ikke er tilladt for 3C-stænger. Når en 570-3C-stang i kort udgave afkortes til minimumlængde må fastspændingslængden ikke overstige 3 x BD for at undgå fastspænding over dæmpningsmekanismen. Afkort aldrig 570-3C-stænger med en diameter >100 mm (3.94 tomme).

Modifikation af standardstænger

| Stangdiameter | L, min.længde efter afkortning | |

| BD | Kort udgave 4–7 × BD | Lang udgave 7–10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

Vi anbefaler en min. fastspændingslængde på 4 × BD

| Stangdiameter | L, min.længde efter afkortning | |

| BD | Kort udgave 4–7 × BD | Lang udgave 7–10 × BD |

| tomme | tomme | tomme |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

Vi anbefaler en min. fastspændingslængde på 4 × BD

To linjer på stangen angiver minimum og maksimum udhæng. Sørg for, at udhænget ligger inden for det interval. Uden for dette interval er der ingen garanti for dæmpningsfunktionen.

Spånafgang

For at opnå den bedste spånafgang skal du bruge en værktøjsholder med integreret kølevæske og en skærgeometri, der giver korte og spiralformede spåner. Hvis du oplever en dårlig spånafgang, skal du prøve at øge kølevæskeflowet, ændre skærgeometrien eller øge skærehastigheden for at få kortere spåner.

Et andet alternativ er at overveje en alternativ værktøjsrute. Upside-down

-skærenheder giver faktisk mulighed for en bedre spånafgang.

Sørg for, at der er plads nok til spånerne mellem stang og hul. Ellers kan værktøjet presse spånerne ind på overfladen og også beskadige værktøjskroppen.

|  |

Justering af dyser

Brug en unbrakonøgle til at tænde og slukke for kølevæskeflowet. Til SL Quick Change-hoveder skal du bruge den samme unbrakonøgle til at justere dysernes retning.

Wiperskær

Når du ønsker at opnå en bedre overfladefinish og en højere produktivitet, kan wiperskær være en optimeringsmulighed under meget stabile forhold. Generelle anbefalinger når du bruger wiperskær er at øge tilspændingen og vælge en mindre næseradius.

Indvendig gevinddrejning

For at reducere risikoen for vibration kan du følge disse tips:

- Brug modificeret flanketilspænding

- Tilspændingen pr. overløb bør ikke overstige 0.2 mm (0.0078 tomme) og aldrig mindre end 0.06 mm (0.0024 tomme)

- Sidste overløb altid med reduceret tilspændingshastighed

- Brug en skarp geometri til de laveste skærekræfter

For at opnå den bedste spånafgang:

- Brug modificeret flanketilspænding til at føre spiralspånerne hen mod åbningen i hullet

- Brug tilspændingsretningen inde fra og ud under stabile forhold. Vælg venstre eller højre flanke til at styre spånflowet

- Brug kølevæske for at få den bedste spånafgang

| Spånretning | Tilspændingsretning | ||

|  | ||

| Tilspændingsretning indefra og ud | Modificeret flanketilspænding styrer spånerne ud af hullet |

Indvendig sporstikning og profildrejning

Reducer risikoen for vibration ved at følge disse tips:

- Opspændingen skal have det kortst mulige udhæng med den lettest mulige skæregeometri

- Brug et mindre skær og foretag flere spåntagninger i stedet for bare en.

- Start udefra, og foretag overlappende overløb indad for at opnå den bedste spånafgang.

- En sletbearbejdningsoperation kan være en kantdrejningsbevægelse. Start inde

fra, og drej udad - Ramping/drejning kan bruges til en bedre spånkontrol og kan reducere vibtration.

- Brug skær i højre- eller venstreudførelse til at styre spånerne ved skrubbearbejdning

Almindelig opspænding

Når du bruger stangen konventionelt, genereres der skærekræfter, der skubber skæret nedad.

Alternativ opspænding

Når du bruger stangen på hovedet, ændres skærekræfternes retning, og det forbedrer stabiliteten. Det kan også forbedre spånafgangen. Denne metode kræver omhyggelige overvejelser, selv ved små diametre. Hvis skærekraften reduceres til 0 ved afbrudt spån, vil stangen støde mod emnet i drejeretningen og modtage en større skærekraft, der kan beskadige både værktøj og komponent.

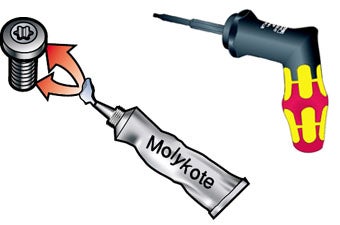

Behandling

For at opnå den bedste performance, skal du rense alle dele og smøre dem med olie mindst én gang om året. Der bør også påføres smøremiddel på skruerne om nødvendigt. Udskift slidte eller ødelagte skruer og skiver.

Vibrationsdæmpede stænger kan blive deforme pga. den lille godstykkelse. Når stængerne samles, skal du sørge for at holde dem korrekt. Kontrollér altid fastspændingen, når du arbejder med Silent Tools-produkter. Brug en momentnøgle for at sikre korrekt skruetilspænding.

Resumé: Sådan undgår du vibration

Øg den statiske stivhed

- Kontrollér fastspænding og opspænding

- Brug Coromant Capto eller en delt holder

- Minimum værktøjsudhæng og maksimal diameter

- Materialeforstærkning (udborestænger)

Øg den dynamiske stivhed

- Lille skærspidsvinkel

- Brug vibrationsdæmpede værktøjer

- Så lav vægt som muligt foran det skærende værktøj

Reducer skærekræfterne

- Brug en positiv skærevinkel

- Brug en positiv skærgeometri med lille ER

Undgå nedbøjning

- Lav skærekraftens retning om fra radial til aksial

- Indgrebsvinkel tæt på 90° (hovedvinkel 0°)

- Spåndybden større end næseradius

Muliggør spånkontrol

- Øg kølevæskeflowet

- Frigang mellem værktøj og emne

- Kontrollér, at alle spåner er fjernet

Bemærk!

Sørg for ikke at overbelaste den vibrationsdæmpede udborestang. Den maksimale belastning er angivet på produkterne, og du kan også bruge lommeregnere, som du kan finde på www.sandvik.coromant.com/calculators til at finde den maksimale belastning.