Továrna budoucnosti

Výrobní závod společnosti Sandvik Coromant ve švédském městě Gimo byl Světovým ekonomickým fórem označen za závod s pokročilou implementací trendu Průmysl 4.0.

Výrobní závod Sandvik Coromant v Gimu, severně od Stockholmu, je vysoce automatizovaný a využívá řadu výhod digitálně propojené výroby. Tuto skutečnost nedávno konstatovalo i Světové ekonomické fórum, které závod v Gimu zařadilo mezi své globální „majáky“ čtvrté průmyslové revoluce. Každý z těchto majáků je vybírán na základě průzkumu 1 000 různých výrobních jednotek, přičemž se posuzují jejich úspěchy při zavádění digitálních technologií a prokazatelné přínosy.

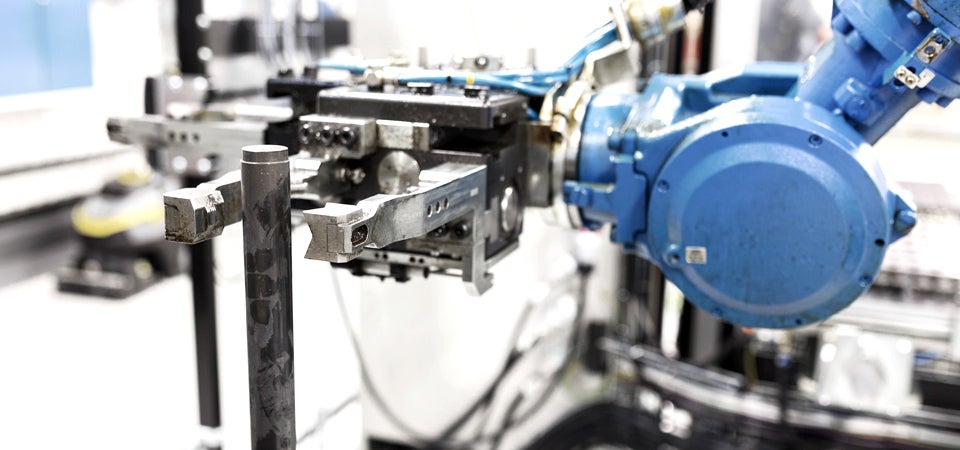

Dle Světového ekonomického fóra se závodu v Gimu podařilo vytvořit v rámci svých výrobních procesů digitální propojení, což vedlo k významnému zvýšení produktivity. Jedním z příkladů je tzv. „bezdotyková výměna“ umožňující automatickou výměnu obrobků, a to i v rámci plně automatických směn bez pracovníků. Tyto špičkové pokroky přivedly závod v Gimu mezi světové majáky, což zpřístupnilo závod a získané poznatky i dalším výrobním podnikům.

„Toto ocenění bylo v Gimu přijato s velkou hrdostí,“ říká Lars Matiasson, ředitel Sandvik Coromant pro produkční technologické nástroje. „Zvláště pozitivní je ale skutečnost, že se tím uznává završení našich dlouhotrvajících snah zaměřených na podporu inovace. Cestu digitalizace jsme v Gimu nastoupili vlastně už před 30 lety prostřednictvím zavedení parametrického CAD/CAM. O několik let později jsme tuto část zapojili do naší inteligentní automatizace, čímž se nám v rámci výroby podařilo vytvořit první digitální propojení. Z našeho pohledu tedy šlo daleko spíš o evoluci než revoluci.“

„V současné době jsou v podniku digitální propojení všudypřítomná: počínaje správou skladových zásob až po výkonnost strojů a prediktivní údržbu. Duch inovace se typicky šíří shora dolů. Ředitelé a manažeři v Gimu dlouhodobě podněcují inženýry, aby uvažovali odlišně, a stali se tak motorem změn. V poslední době potom šlo o to, jak lze technologii využít ke zlepšení efektivity a zvýšení konkurenceschopnosti závodu. To pak vedlo k zajištění udržitelné budoucnosti.“

Bezdotyková výměna je výborným příkladem. Tradičně se výrobky ve výrobních buňkách měnily ručně – operátoři na denních směnách připravovali stroje na noční výrobu. To si vyžádalo čas a zdroje a navíc se tím značně omezovala flexibilita denních směn. Jinou možností bylo investovat do inteligentní automatizace s ultra flexibilními roboty, strojů, nástrojů a přípravků, díky nimž bylo možné provádět komplexní změny výroby bez jakéhokoli dohledu lidí.

„O technikách štíhlé výroby se často hovoří jako o výměně obrobku za jednu minutu, my jsme se ale chtěli dostat dál. Našim cílem bylo uspořádání zcela prosté lidských zásahů,“ říká Matiasson.

„Zpočátku to bylo náročné: první automatizovaná buňka nefungovala tak, jak jsme chtěli – vlastně dosahovala ještě nižší efektivity než kombinace stroje a člověka. To je ale u digitalizace typické: jedině chybami se lze něco naučit. Postupně se nám pak podařilo dosáhnout zásadních zlepšení a robotizované buňky začaly dosahovat žádoucí úrovně efektivity. Zlepšování se zkrátka neobejde bez pokusů a omylů.“

Digitální technologie se však v Gimu využívají i k dosahování zlepšení v dalších oblastech, jako je například údržba. Osazuje se čím dále víc snímačů na nejrůznější vybavení v rámci celého závodu. Ty pak zaznamenávají rostoucí množinu parametrů, jako je například tlak, teplota, vibrace a hluk. Tyto údaje mohou následně prostřednictvím sofistikované analýzy odhalit různé vzorce chování a problémy dříve, než dojde ke vzniku prostojů.

Inženýři mají nyní k dispozici data z celého výrobního závodu – od robotů, CNC strojů a dokonce i přímo z řezného procesu. Po vyhodnocení a analýze mohou tyto údaje přinášet velmi cenné informace o stavu vybavení. Díky nim je pak možné předvídat výskyt závad a předcházet jejich vzniku, což pochopitelně vede k vyšší efektivitě závodu.

Sandvik Coromant také čím dále častěji využívá analýzu výrobního prostředí v reálném čase, což umožňuje provádět ještě přesnější a včasnější seřízení strojů. „Následujícím krokem pak bude zavádění vysoce sofistikovaných technik jako například umělé inteligence a strojového učení. Díky nim se stroje budou moci učit z historických dat a získají jistou úroveň kontroly samy nad sebou, a to je skutečně vzrušující oblast.“

Navzdory těmto významným technickým pokrokům a ocenění jako majáku čtvrté průmyslové revoluce od Světového ekonomického fóra se cesta digitalizace v Gimu nikdy nezastavuje.