Desafio: Aumentar a troca não manual de ferramentas e eliminar problemas no manuseio de cavacos nos centros de torneamento.

Solução: Transição para a troca automática de ferramentas e aumento na pressão de refrigeração nos centros de torneamento.

Centros de torneamento dominam a indústria de manufatura. Independentemente do tamanho, eles tendem a ter longas paradas desnecessárias para a troca manual de ferramentas e um sistema de refrigeração pelo qual o refrigerante flui passivamente para a zona de corte. Trabalhos de desenvolvimento nessas máquinas visam a minimizar tanto as paradas planejadas quanto as não planejadas.

Embora hoje ninguém considera comprar um centro de usinagem que não tenha troca automática de ferramentas, o recurso não é padrão nos centros de torneamento. Em parte, isso é causado pela falta de uma interface de fixação para torres que permita a troca automática de ferramentas. Inteligentes, os centros de torneamento horizontais evoluíram para incluir um eixo Y, duas torres, subfusos e monitoramento e medição para a produção eficiente de altos volumes, tornando-os extremamente eficientes e versáteis durante a usinagem. Centros de torneamento verticais estão agora evoluindo para a fase onde a troca automática de ferramentas é uma opção, determinada pela necessidade da indústria de ter mais máquinas versáteis e automatizadas, a fim de minimizar a movimentação de peças e ter a capacidade de utilizar longas barras de mandrilar sem limitar as posições da torre.

Está claro que equipamentos com troca automática de ferramentas e interfaces de torre padrão farão parte do conceito da máquina no futuro. O desenvolvimento de ferramentas é impulsionado pela evolução da usinagem e vice-versa, com a indústria da manufatura conduzindo ou reagindo à nova tecnologia e tendo os custos de usinagem como ponto de partida.

Sistemas de refrigeração de alta pressão fazem parte da maioria das máquinas modernas, mas a maioria não é usada de forma a gerar uma diferença real no processo de usinagem. Existem conceitos como o CoroTurn HP, que comumente exploram recursos de alta pressão, na faixa de 30 a 80 bars. Nestes, precisos jatos refrigerantes com fluxo laminar paralelo são direcionados para levantar o cavaco que está sendo gerado, reduzir o calor e melhorar o controle de cavacos em centros de torneamento, melhorando o desempenho e a segurança da produção automatizada na maioria dos materiais.

Mas para alcançar o máximo benefício no torneamento de alta pressão assistido em materiais com maior exigência quanto à quebra de cavacos, são necessárias ainda maiores velocidade e pressão do refrigerante - até 150 bars - para abranger a maioria das aplicações. Isto traz grandes vantagens para o processo de corte e manejo dos cavacos na zona de usinagem e no transportador de cavacos. Para realização de uma usinagem automatizada em centros de torneamento, o novo recurso deve ser levado em consideração, pois materiais exigentes e de cavacos longos são risco potencial para a confiabilidade e o momento de limpeza dos cavacos.

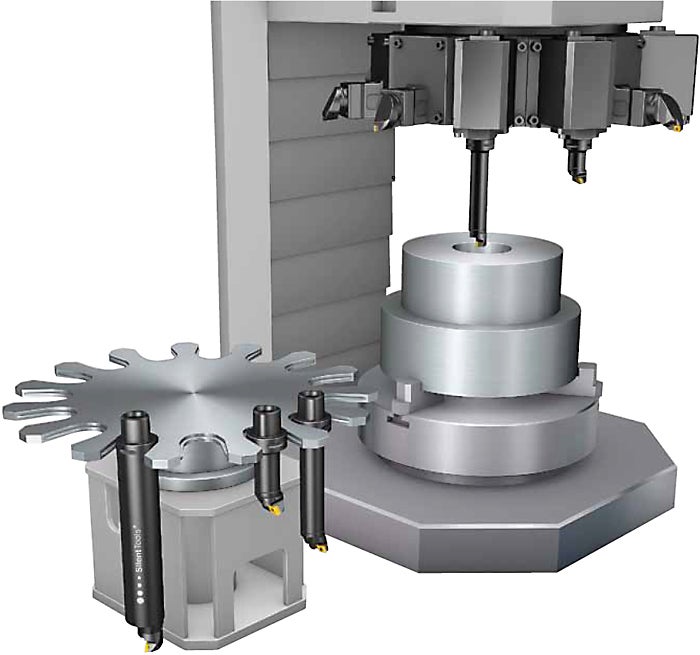

Soluções são baseadas no sistema modular de fixação Coromant Capto, certificado pela norma ISO, que há anos é amplamente utilizado como o principal sistema de troca rápida manual nos centros de torneamento com suportes estáticos ou móveis. Hoje, tornos verticais e máquinas multitarefas usam a mesma interface combinada com o recurso de troca automática de ferramentas. O próximo capítulo da evolução do Coromant Capto será o desenvolvimento de centros de torneamento que incorporem a troca automática de ferramentas.

Na preparação para aumentar a pressão do refrigerante, novos mecanismos de fixação têm sido desenvolvidos com vedação para resistir à pressão de, pelo menos, 150 bars. Isto vale para unidades de fixação manual em centros de torneamento, bem como para fixação de fusos rotativos em máquinas multifuncionais. Uma grande vantagem do desenvolvimento em curso é que a interface permanece consistente, com as atuais unidades de usinagem e adaptadores sendo totalmente compatíveis.

‘‘Está claro que equipamentos com troca automática de ferramentas e torres padrão serão parte do conceito da máquina no futuro.”

Controle de cavacos consistente

Para alcançar um controle de cavacos mais consistente em materiais mais exigentes, os benefícios da usinagem de alta pressão assistida devem ser explorados por meio de pressões mais elevadas do que as geralmente usadas. Até 150 bars serão necessários para a maioria das aplicações. Isso trará grandes vantagens para o processo de corte e para o manejo de cavacos na zona de usinagem e no transportador de cavacos.

Centros de torneamento verticais

Tal como os centros de usinagem, centros de torneamento verticais estão evoluindo para a troca automática de ferramentas. Em parte por causa da necessidade de remover ferramentas longas que obstruem a usinagem feita com ferramentas mais curtas, e em parte pelas necessidades de maior eficiência e de se adotar a produção automatizada. O desenvolvimento do Coromant Capto será a interface comum para ferramentas estáticas e manuais e a norma para o estabelecimento da troca automática de ferramentas.

Resumo

Mudar o tempo de troca de ferramentas e a forma como o refrigerante é aplicado na zona de corte permitirá que as fábricas sejam mais competitivas em um futuro próximo – especialmente centros de torneamento.

Este artigo foi publicado primeiramente na revista Metalworking World, a revista do cliente Sandvik Coromant.