WYZWANIE: Zwiększenie zakresu bezobsługowej wymiany narzędzi i wyeliminowanie problemu z ewakuacją wiórów na centrach tokarskich.

ROZWIĄZANIE: Przejście na automatyczną wymianę narzędzi i zastosowanie wyższego ciśnienia chłodziwa.

W zakładach produkcyjnych przemysłu wytwórczego dominują centra tokarskie. Praca z nimi oznacza często długie przestoje na ręczną wymianę narzędzi oraz pasywne podawanie chłodziwa na strefę skrawania. Trwają wysiłki w kierunku redukcji takich przestoi – planowanych i nieplanowanych.

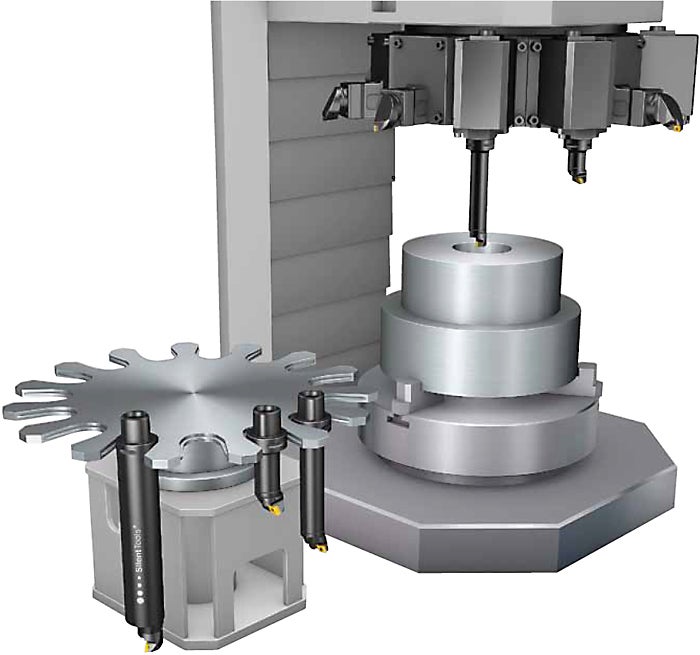

Mimo że dziś prawie nikt nie rozważa zakupu centrum frezarskiego bez automatycznej wymiany narzędzi, to taka wymiana nadal nie jest normą w przypadku centrów tokarskich. Dzieje się tak z powodu braku jednego standardu złącz głowic rewolwerowych, co jest niezbędne przy automatycznej wymianie narzędzi. Tokarki karuzelowe posiadają teraz zwykle oś Y, podwójne głowice rewolwerowe, podwrzeciono oraz system monitorujący procesy przy produkcji długich serii. Wszystko to czyni je bardzo wydajnymi i wszechstronnymi.W przypadku tokarek karuzelowych aktualna jest dziś opcja z automatyczną wymianą narzędzi. Powodem jest dążenie przemysłu wytwórczego do zwiększenia bezobsługowej i bardziej wszechstronnej pracy obrabiarek, a także do minimalizacji transportu przedmiotów w zakładzie i zastosowania dłuższych wytaczaków bez ograniczania pozycji głowicy.

Automatyczna wymiana narzędzi oraz standardowe złącza głowicy niewątpliwie będą w przyszłości integralną częścią koncepcji obróbki. Rozwój narzędzi jest motorem rozwoju procesów obróbkowych – i vice versa, podczas gdy przemysł wytwórczy reaguje na nowe technologie i stara się obniżać koszty produkcji.

Chłodzenie wysokociśnieniowe jest dostępne w wielu współczesnych obrabiarkach, ale w większości przypadków nie jest ono stosowane w sposób, który znacząco wpływa na proces skrawania. Koncepcje takie jak CoroTurn HP wspierają powszechnie stosowane systemy w zakresie 30 do 80 barów. Precyzyjne strumienie chłodziwa są kierowane tak, aby z pomocą klina hydraulicznego poprawić kontrolę wiórów i obniżyć temperaturę w strefie skrawania. W ten sposób zwiększają się osiągi i bezpieczeństwo w produkcji bezobsługowej.

Aby osiągnąć maksymalną korzyść z podawania chłodziwa pod wysokim ciśnieniem w przypadku toczenia w materiałach z utrudnionym łamaniem wiórów, potrzebna jest często większa prędkość i ciśnienie chłodziwa – z reguły do 150 barów. Oznacza to znacznie lepszy proces skrawania i kontrolę wióra w strefie skrawania. Powinno to być brane pod uwagę w przypadku pracujących bezobsługowo centrów tokarskich, gdzie potencjalne ryzyko stanowią materiały generujące długi wiór.

Opisane rozwiązania oparto na włączonym w poczet norm ISO modułowym systemie narzędziowym Coromant Capto, który od wielu lat jest powszechnie używany jako system szybkiej wymiany narzędzi na centrach tokarskich – tak noży tokarskich, jak i narzędzi obrotowych.W tokarkach karuzelowych i obrabiarkach wielozadaniowych stosowane są dziś takie same złącza i systemy automatycznej wymiany narzędzi. Następny etap rozwoju systemu Coromant Capto będzie związany z ewolucją centrów tokarskich wyposażonych w automatyczną wymianę narzędzi.

W oczekiwaniu na wyższe ciśnienia podawania chłodziwa opracowano nowe uchwyty mocujące, które wytrzymają ciśnienie co najmniej 150 barów. Dotyczy to zarówno manualnych uchwytów w centrach tokarskich, jak i mocowania wrzecion obrotowych na obrabiarkach wielozadaniowych. Zaletą jest fakt, że złącza pozostają niezmienione, a narzędzia skrawające i adaptery są w pełni kompatybilne.

‘‘Automatyczna wymiana narzędzi oraz standardowe złącza głowicy niewątpliwie będą w przyszłości integralną częścią koncepcji obróbki.”

Efektywna kontrola wióra

Aby osiągnąć bardziej efektywną kontrolę wióra w obróbce wymagających materiałów, należy przeanalizować korzyści z zastosowania wyższego niż dotychczas ciśnienia podawanego chłodziwa. W większości zastosowań w grę wchodzą ciśnienia do 150 barów. Przyniesie to znaczne korzyści dla przebiegu procesu skrawania, kontroli tworzenia wiórów i ich odprowadzania.

Tokarki karuzelowe

Tokarki karuzelowe ewoluują w kierunku automatycznej wymiany narzędzi – dlatego, że istnieje potrzeba eliminacji kłopotów z jednoczesnym zamocowaniem długich i krótkich narzędzi oraz rozszerzenia produkcji bezobsługowej. Coromant Capto będzie wspólnym mianownikiem dla tego procesu i normą w automatycznej wymianie narzędzi..

Podsumowanie

Krótszy czas wymiany narzędzi oraz nowy system podawania chłodziwa na strefę skrawania pozwoli zakładom produkcyjnym osiągnąć w najbliższej przyszłości większą konkurencyjność. Dotyczy to szczególnie centrów tokarskich.

Ten artykuł został wcześniej opublikowany w magazynie branżowym Sandvik Coromant „Metalworking World”.