Czas na Twój zakład

Dlaczego poprawa produktywności wymagających operacji tokarskich wymaga zastosowania najnowszej technologii

Wypełniony kalendarz zamówień to marzenie każdej firmy produkcyjnej. Ale na przeszkodzie w spełnieniu tego marzenia stoi widoczny obecnie w wielu miejscach brak wykwalifikowanych pracowników. Austriacka firma BHDT próbuje znaleźć wyjście z tej niełatwej sytuacji, regularnie testując i wdrażając najnowsze osiągnięcia technologiczne w swojej działalności. Czyni to z ogromnym powodzeniem: dzięki stworzonej przez Sandvik Coromant innowacyjnej techniki toczenia PrimeTurning™, firmie udało się skrócić czas obróbki nawet o 50 procent w BHDT, nawet w przypadku trudno skrawalnych materiałów.

BHDT to firma rodzinna, która uzyskuje roczną sprzedaż wynoszącą 60 milionów euro i zatrudnia około 215 pracowników. Firma specjalizująca się w systemach wysokociśnieniowych i podzespołach dla branży chemicznej i petrochemicznej prowadzi produkcję w trzech zakładach w Austrii. W miejscowości Kapfenberg w Styrii obróbka rur, rurociągów, zaworów i złączek jest prowadzona na dwie zmiany na 20 obrabiarkach. Odbiorcą wyrobów są znani producenci z branż tworzyw sztucznych i nawozów. W swojej działalności ta działająca na rynku międzynarodowym firma korzysta z wieloletniego doświadczenia i obszernej specjalistycznej wiedzy, a także polega na powtarzalnie wysokiej jakości i najnowszych normach technologicznych. Firma współpracuje blisko z Sandvik Coromant od ponad 20 lat.

„W BHDT będziemy bardzo zajęci przez następne trzy lata. Z powodu niedoboru wykwalifikowanych pracowników, którego nie udaje nam się uzupełnić pomimo naszego programu szkoleń, musimy być bardzo innowacyjni i zawsze o krok przed innymi” – wyjaśnia kierownik ds. produkcji Michael Asinger. Działając w takim kontekście, firma chce się stale rozwijać i wprowadzać ulepszenia. Firma BHDT dostrzega ogromny potencjał zwłaszcza w obszarach automatyzacji i cyfryzacji: „Innowacyjne technologie wspomagają nas w dalszej optymalizacji naszych procesów i skutecznej realizacji dużych obciążeń roboczych”.

W poszukiwaniu potencjału optymalizacji

W poszukiwaniu możliwości dalszej optymalizacji brane są pod uwagę także procedury konwencjonalnego toczenia. Aby móc jeszcze bardziej zwiększyć produktywność także w tym zaawansowanym obszarze, firma BHDT jest zainteresowana rozwiązaniem, którego wdrożenie przez Sandvik Coromant oznaczało wprowadzenie nowych standardów: procesem PrimeTurning™.

„Od czasu wprowadzenia metody PrimeTurning™ w 2017 roku technika ta jest uważana za jedną z największych innowacji w dziedzinie obróbki tokarskiej. Specjalna metoda, która umożliwia toczenie we wszystkich kierunkach, to niezwykle produktywna i wydajna alternatywa dla tradycyjnego toczenia” – wyjaśnia Günter Koch, menedżer ds. produktów tokarskich, obszar Europa Środkowa, w firmie Sandvik Coromant. „W przeciwieństwie do tradycyjnego toczenia wzdłużnego, metoda PrimeTurning™ umożliwia narzędziu zagłębianie w materiał przedmiotu obrabianego w bliskim sąsiedztwie uchwytu, aby skrawać w przeciwnym kierunku. To »odwrotne toczenie« umożliwia stosowanie małego kąta przystawienia, dzięki czemu można osiągnąć znaczne zyski w zakresie produktywności. Koncepcja ta obejmuje samą technikę PrimeTurning™, narzędzia tokarskie CoroTurn® Prime w wariancie A i B, oprogramowanie CoroPlus® Tool Path do metody PrimeTurning™ oraz integracje z czołowymi programami CAM dostępnymi na rynku.

Faza testowania

Po zapoznaniu się przez BHDT z koncepcją firma chce odnieść korzyści dzięki jej ogromnym zaletom. Dlatego w zakładzie rozpoczyna się faza kompleksowego testowania.

Po początkowych testach na tokarce Traub oraz tokarce Geminis z przesuwnym wrzeciennikiem do operacji obróbkowych na długości do 4 metrów, ostateczne testy zostaną przeprowadzone na tokarce Okuma Macturn 550 Na tym etapie można już użyć drugiej generacji płytek wymiennych do metody PrimeTurning™. „Istotną zaletą drugiej generacji narzędzi jest to, że nowa płytka PrimeTurning™ ma ujemną geometrię i jest dwustronna. Dzięki czterem krawędziom skrawającym płytka oferuje dwukrotnie więcej niż poprzedni model i w ten sposób umożliwia jeszcze bardziej ekonomiczną obróbkę. Ponadto narzędzie zostało wyposażone w nowe, jeszcze bardziej odporne gniazdo płytki, które zapobiega uszkodzeniu oprawki w przypadku awarii płytki” – wyjaśnia Adnan Alijanovic, menedżer ds. klienta w firmie Sandvik Coromant.

Testy z zastosowaniem nowej płytki polegają na obróbce materiałów różnorodnych gatunków, od stali poddawanej normalnej obróbce termicznej o średniej wytrzymałości po materiały nierdzewne o normalnej udarności po bardzo udarne materiały typu super duplex. Skutkiem jest znaczny wzrost wydajności skrawania: „Dzięki technice PrimeTurning™ możemy korzystać z ponad dwukrotnie większych prędkości skrawania w połączeniu z dużymi posuwami i w ten sposób skrócić czas maszynowy o 30 do 50 procent, w zależności od materiału” – opowiada Christian Eder, kierownik ds. przygotowania obróbki w BHDT.

Inne zalety to zoptymalizowane łamanie wiórów, dzięki czemu nie występują problemy z usuwaniem skłębionych wiórów. Jest to ogromna korzyść, gdyż w przeciwnym wypadku wióry mogą łatwo owijać się wokół przedmiotu, co wymusza zatrzymanie obrabiarki. „Za każdym razem, gdy trzeba mozolnie usuwać wióry za pomocą haka, stopień wykorzystania obrabiarki spada do minimum. Ponadto niektóre wytwarzane przez nas wióry są ostrzejsze od skalpela, zatem możemy znacznie zmniejszyć narażenie naszych operatorów obrabiarek na skutki wypadków dzięki bezpiecznej, stabilnej i ciągłej metody PrimeTurning™” – podkreśla Christian Eder.

Udane wdrożenie

Po udanym zakończeniu fazy testowania kolejnym krokiem będzie wdrożenie procedury na stałe w zakładzie. Na tym etapie najważniejsze będą procedury obróbki, które umożliwią tej innowacyjnej technice toczenia pokazać pełnię swoich możliwości. Ponieważ w BHDT nie prowadzi się klasycznej produkcji na dużą skalę i wiele produktów jest wytwarzanych z użyciem krótkiego czasu zagłębiania narzędzi, nacisk będzie położony na procesy, w których trzeba usuwać dużą ilość materiału. Wynika to z tego, że warto wykonać dodatkową pracę w zakresie konfiguracji, mocowania i programowania, zarówno w produkcji pojedynczych wyrobów, jak i małych serii, ze względu na powiązane oszczędności czasowe, zwłaszcza w przypadku szeroko zakrojonej obróbki zgrubnej.

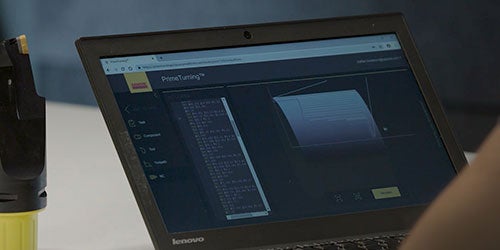

Dotychczas firma BHDT stosowała łatwą w obsłudze, dostępną z poziomu przeglądarki internetowej aplikację CoroPlus® Tool Path do programowania specjalnego procesu obróbki: „Chcemy wdrożyć całą obróbkę przedmiotu, w tym obróbkę zgrubną, przy użyciu metody PrimeTurning™, korzystając w przyszłości z nowego systemu programowania w celu dalszego uproszczenia. Przystępne rozwiązanie online dostarczane przez firmę Sandvik Coromant działa doskonale i stanowi realną ofertę, zwłaszcza dla firm produkcyjnych, które nie są w stanie programować przy użyciu własnych systemów” – mówi Christian Eder.

Oprócz aspektów związanych z obróbką, istnieje szereg warunków optymalnego wykorzystania metody PrimeTurning™, zarówno po stronie obrabiarki, jak i przedmiotu. Przykładowo obrabiarka musi dysponować dostateczną mocą oraz stabilnością i najlepiej posiadać zamkniętą konstrukcję ze względu na wyrzucane z dużą siłą wióry. Obrabiany przedmiot oraz warunki obróbki, takie jak naprężenie, wysięg itd. również muszą odpowiadać wymogom nowego procesu toczenia. „Będziemy korzystać z metody PrimeTurning™ we wszystkich przypadkach, w których właściwości przedmiotu i obrabiarki pozwalają na jej skuteczne zastosowanie. Mamy na myśli zwłaszcza obróbkę zgrubną i obróbkę konturów, zarówno wewnętrzną, jak i zewnętrzną. Ze względu na swoją ogromną elastyczność, narzędzia PrimeTurning™ oferują nam znacznie dalej idące możliwości w porównaniu z płytkami ISO. Dlatego naszym celem jest stosowanie w przyszłości metody PrimeTurning™ nie tylko do toczenia wzdłużnego i czołowego, lecz także obróbki rowków i konturów” – wyjaśnia Michael Asinger.

Skuteczność pracy zespołowej

W firmie BHDT wszystkie zaangażowane osoby są przekonane o zaletach nowej techniki PrimeTurning™. Początkowe wątpliwości, jakie mieli doświadczeni operatorzy obrabiarek, szybko rozwiały się dzięki jednoznacznym rezultatom obróbki: „Wszyscy szybko przekonali się, że technika PrimeTurning™ oferuje firmie BHDT rzeczywistą wartość dodaną. Szczególnie korzystne dla nas jako firmy było to, że udało nam się zrealizować proces ulepszenia we współpracy. Po przeprowadzeniu testów z udziałem specjalistów z firmy Sandvik Coromant, inżynierowie ds. zastosowania pracowali ręka w rękę z operatorami obrabiarek, magazynem narzędzi i zarządem zakładu, by jako zespół osiągnąć doskonałe wyniki” – mówi z satysfakcją Michael Asinger.

CoroTurn® Prime

Innowacyjne i wielofunkcyjne narzędzia tokarskie, CoroTurn® Prime w wariancie A i B, umożliwiają osiągnięcie doskonałej produktywności przy zastosowaniu metody PrimeTurning™.

CoroPlus® ToolPath do metody PrimeTurning™

Oprogramowanie generuje zoptymalizowany kod sterowania (CNC) umożliwiający bezproblemowe wdrożenie metody PrimeTurning™ i narzędzi CoroTurn® Prime do zastosowań tokarskich.