Deskundigen voorspellen dat er tot 2020 elk jaar 40.000 à 60.000 nieuwe windmolens bij zullen komen. Maar gaan die toekomstige windmolens lijken op onze vertrouwde wentelwieken? Niet per se. Eerder op vliegers, klapperende panelen en vliegende eilanden met enorme armen.

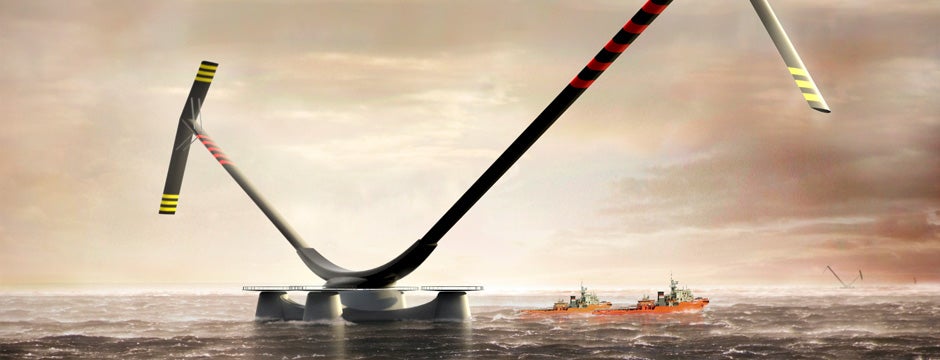

Aerogenerator X, ontworpen door British Wind Power, ziet eruit als een tweekoppig monster, dat zijn beide lange nekken in een V-vorm hoog boven het water uitsteekt. Op de nekken zitten vleugels die de verticale turbine aandrijven, die is geplaatst op een drijvend platform ver op zee. De reus is van punt tot punt 274 meter groot. Dat is ongeveer drie voetbalvelden lang.

Aerogenerator X, dat wordt gesteund door bedrijven zoals BP, Caterpillar, Rolls-Royce en EON, is een van de projecten waarbij gaat het om factoren zoals afmetingen, grootschaligheid en laag gewicht. Veel van dergelijke projecten staan nog in de kinderschoenen en zijn nog jaren verwijderd van een praktische toepassing.

Het Noorse Sway benut de ervaring die de olie-industrie in de Noordzee heeft opgedaan en bouwt windenergiecentrales op drijvende torens die met ballast gevuld zijn en flexibel aan de zeebodem zijn verankerd. Het voordeel daarvan is dat je verder op zee en in dieper water kunt opereren dan met zuilen die in de zeebedding worden geheid.

De windturbines van Sway gaan zo’n 20 à 30 procent meer elektriciteit genereren op hun locatie, 50 kilometer voor de Noorse kust, waar de wind harder en constanter waait dan dichter bij de kust. Momenteel worden prototypes getest. De grote vraag is echter of de technologie stabiel en betrouwbaar genoeg is voor turbines van 10 tot 20 MW.

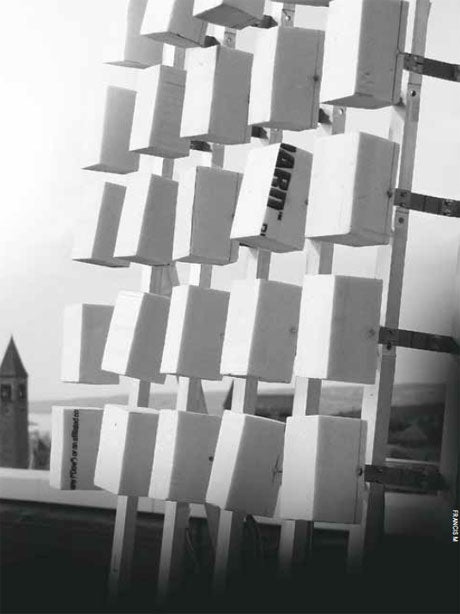

Een artist’s impression van werktekeningen van een Flying Electric Generator van Sky WindPower. Het tijdschrift Time noemde dit een van de vijftig beste uitvindingen van 2008.

Nog verder vooruit reiken vliegende windenergieprojecten zoals de Nederlandse Power Plane. Daarbij is de krachtcentrale niet meer dan een onbemand zweefvliegtuig, dat via een kabel aan een grondstation is vastgemaakt. Er wordt stroom opgewekt als het toestel langs de kabel stijgt en de kabel uittrekt. Als het toestel daalt, wordt de kabel ingerold en begint een nieuwe cyclus.

Uit windstatistieken van het KNMI blijkt dat met zo’n oplossing een capaciteitsbenutting van 60 procent haalbaar is. Bij conventionele turbines is dat 30 procent. De winst zit hem in de stabiele harde winden die op grote hoogte waaien. Ook zijn de fabricagekosten een fractie van wat een conventionele windturbine kost.

“We vervangen staal, koper en glasvezel door wiskunde, software en electronica, en openen zo de deur voor nieuwe energiebronnen”, aldus Richard Ruiterkamp, directeur van het bedrijf Ampyx Power, dat verantwoordelijk is voor Power Plane. In 2014 moet een werkend exemplaar commercieel haalbaar zijn. De eerste fase zal gericht zijn op gebruikers die niet op het lichtnet zijn aangesloten en nu dieselgeneratoren gebruiken. Pas veel later, wanneer ook het grote 1 MW-systeem bedrijfsklaar zal zijn, zullen de elektriciteitsbedrijven interesse krijgen. “De heilige graal voor alle groene energie is goedkoper te produceren dan steenkool, en dat proberen we dus”, zegt Ruiterkamp.

Visionairen zoals Francis Charles Moon, een professor aan Cornell University in de Verenigde Staten, gaan nog een stap verder met een hybride technologie waarbij klapperende panelen ‘s nachts en bij bewolking windenergie produceren, en zonnecellen de productie overnemen als de zon schijnt. Het project heet Virbo-Wind, en volgens Moon kan het over drie à vijf jaar op de markt verschijnen. Hierbij wordt de wind benut die tussen grote flats en kantoorkolossen door jaagt.

Veel van de nieuwe types windturbines lijken zó uit een sciencefictionboek te zijn ontsnapt. Volgens Feargal Brennan, een professor die gespecialiseerd is in offshoretechnieken aan de Cranfield University in Engeland, waar veel van het werk aan de Aerogenerator X is uitgevoerd, is dat te danken aan het feit dat het niet mogelijk is om de bestaande technologie simpelweg op een veel grotere schaal op zee te kopiëren.

Het Deense BTM Consult heeft becijferd dat het bij de huidige stand van de techniek tweemaal zoveel kost om nieuwe capaciteit in een zeemilieu te installeren als op het vasteland. Bedrijven zoals Siemens en GE investeren al lang in windturbines met verticale assen. Die hebben minder bewegende onderdelen en zijn daardoor voordeliger. Andere fabrikanten proberen de technologie te optimaliseren door afzonderlijke verstelling van de spoed van de bladen, verschillende tandwieloplossingen of windmetingen voor de turbine met behulp van laser, aldus Staffan Engström, hoofd van Ägir Konsult, dat windturbines ontwikkelt.

De race om de megawatts is in volle gang. Azimut is een project van het Spaanse Gamesa tezamen met elf windenergie- en constructiebedrijven. Het is de bedoeling om een turbine van 15 MW in 2020 operationeel te hebben. Dat is tweemaal zoveel als het vermogen van de huidige grootste turbine ter wereld, de Enercon E-126. In de eerste fase (tot 2013) investeert het consortium nu 25 miljoen euro om de technologie te produceren.

Het project UpWind van de Europese Unie werkt aan turbines van 20 MW met een rotordiameter van 200 meter en een blad dat in tweeën is verdeeld zoals vliegtuigvleugels. “We verwachten binnen tien jaar turbines van 20 MW te zien verschijnen”, aldus Jo Beurskens van het Nederlands Energie-onderzoekscentrum.

Zulke turbines zullen aanzienlijk groter zijn dan de volgende reus van wereldmarktleider Vesta: de V164 heeft een rotor van 164 meter in diameter op een toren van 187 meter. Vergelijk dat maar eens met het Vrijheidsbeeld: 94 meter.

Virbo-Wind gaat ‘s nachts en bij bewolkt weer de wind gebruiken die tussen flats en kantoorgebouwen door waait. Overdag nemen zonnepanelen de opwekking van elektriciteit over.

LEFT Een werkend prototype van een 500 W stille windturbine te Chatham Maritime, ten oosten van Londen.

RIGHT Aerogenerator X, ontworpen door British Wind Power, is 274 meter lang van het ene uiteinde tot het andere – de lengte van drie voetbalvelden.

Speciale gereedschappen

De trend in de richting van steeds grotere windturbines is een uitdaging voor fabrikanten van bewerkingscentra en -gereedschappen. Nu al moeten ze de gereedschappen leveren voor het bewerken van gigantische onderdelen die moeten worden geboord, gefreesd en gedraaid. Om aan een gesmede hoofdas van 4 à 5 meter lang en met een gewicht van ruim 20 ton te werken, moet er 6 à 8 ton worden verspaand.

“De volgende ontwikkelingsfase is offshore-windenergie en dus nog grotere en zwaardere componenten”, aldus Per Forssell, programmamanager voor energie-opwekking bij Sandvik Coromant.

Turbinehuizen die nu nog 80 ton wegen (2 MW-turbines) zullen binnenkort 150 ton wegen. Dat betekent dat er behoefte ontstaat aan grotere bewerkingscentra en gereedschappen die daar specifiek voor ontworpen zijn.

“De huidige markt bestrijkt zo’n 2 procent van alle elektriciteit ter wereld”, zegt Forssell. “Maar er zit jaarlijks een groei van 10 à 15 procent in, en we we hebben enorme volumes in het verschiet.”