あらゆる被削材に対応したドリル

人生は長距離走であり短距離走ではない、とはよく使われる言葉です。生産をより収益性の高いものにするために、長持ちするツーリングソリューションは自動車メーカーにとって欠くことのできないものなのですが、メーカーは既存の工具セットアップの変更の必要性を過小評価してしまうことが稀ではありません。ここでは、金属加工工具のグローバルリーダーサンドビック・コロマントのグローバルプロダクトマネージャーであるジェームス・ソープが、特に部品当たりコストの削減あるいは生産全体を増加させるには、CoroDrill製品レパートリーに最近追加されたような長持ちする工具を過小評価すべきではない理由について説明します。

自動車の大量生産においては工具寿命を予測できないということは最も大きな脅威の一つで、このことは特に、加工が高度に自動化されていて、世界で最も先進的なロボットや自動化システムが使用されていることを考えると首肯できるものです。ダウンタイムは時間を浪費して生産を混乱させ、しかもその代償は高いものです。したがって、工具破損は何としてでも回避すべきなのは言うまでもないことです。

いくつかの事例では、メーカーは工具交換の間隔を最大工具寿命より短く設定しています。自動車コンポーネントでは被削材のバリエーションはごくわずかなため、通常はこのアプローチが好んで用いられます。わずかばかり多くのコンポーネントを製造するために工具寿命の延長を試みるよりも、工具変更が予測可能で確実なものであることが重視されます。

複数の被削材の穴あけ

サンドビック・コロマントのスペシャリストにとっては、工具寿命の延長のために重要なのは工具がどれだけの時間使用されるかということだけに限られるのではなく、ドリルの設計そのものも重要です。このアプローチが、あらゆる産業分野にわたって広範な被削材と用途に対応すべく最適化された新設計の超硬ドリル、CoroDrill 860-GMの開発につながりました。

サンドビック・コロマントはCoroDrill 860-GMのために工作機械と金属加工に関する知識を動員し、新しい材種、X1BMとして知られる独自の超微粒子超硬母材を開発しました。超微粒子超硬により、じん性を維持したまま硬度を高めることができます。

さらにドリルには、多層物理蒸着法 (PVD) による薄膜のポイントコーティングが施されています。このことは、ドリルの生産性を高め、多くの被削材において一定の工具寿命を実現するために重要なものです。その結果が、鋳鉄、鋼、ステンレス鋼、高硬度鋼、非鉄金属の加工において卓越した安定性と加工安全性を実現し、寿命の改善された工具です。

工具寿命の評価

除去された被削材の量を測定するのは、適切な工具寿命評価方法のひとつです。生産性を向上させるため、CoroDrill 860-GMは革新的な研磨フルートデザインとなっていて、切りくずの排出を改善してより優れた穴品櫃を達成しています。このことは工具における熱の発生の低減にも寄与していて、さらに、コア部の強度を高め穴あけ時の切削抵抗を低減するというメリットもあります。

860-GMは、サンドビック・コロマントの超硬ドリルCoroDrillの製品レパートリーの一部となるものです。それらは性能の最適化だけでなく汎用性の最適化も目指して設計されていて、さまざまな産業分野にわたる多くの用途と被削材に使用することができます。

これには、次のような被削材グループでの使用が考えられます:非合金から高合金素材までをカバーする金属加工において最も広範な被削材グループであるISO-P、加工の難しいステンレス鋼、オーステナイト系鋼および二相ステンレス鋼を含むISO-M、ネズミ鋳鉄、ノジュラー鋳鉄およびコンパクトグラファイト鋳鉄などのISO-K、ロックウェル硬度が45-65 HRcの鋼のISO-H、アルミニウム、銅、真鍮のような柔らかい、非鉄材料のISO-N。

先進的な刃先形状

上述のようにCoroDrill 860-GMは改良された設計により製造されていますが、具体的にはそれはどのようなものなのでしょうか?その多くはドリルそのものの設計に関係するもので、先進的で最適化された先端部とフルート形状、強化されたコア部とコーナ面取り、切刃の微細なエラーを取り除く刃先処理、穴あけの安定性を改善するためのダブルマージンが含まれます。ドリルの先端部では逃げ角も調整され、表面品質が向上しています。

これらの設計特性があいまってドリルの安定性を高め、切込みと抜け際のバリを抑え、穴公差、仕上げ、真直度を向上させています。このドリルは摩耗の進行も安定していて、卓越した穴精度を実現します。

工具寿命を延長

自動車メーカーの皆様においては、CoroDrill 860-GMはエンジンブロック、ケーシング、フランジ、マニホールドの穴あけにおける有用性で定評を得ています。このドリルは自動車産業および一般機械産業だけでなく、航空宇宙産業、石油・ガス産業、原子力および再生可能な発電産業などの、穴公差の厳しいあらゆる用途に適しています。

860-GMを用いての加工において最も目覚ましい結果が、韓国の自動車メーカーから報告されました。このお客様は、自動車トランスミッションコネクタの貫通穴の加工を手がけていました。深さ10 mm (0.39") の各コンポーネントに、全部で8個の径8.2 mm (0.32") の貫通穴を加工していました。

既存のソリューションでは200個のコンポーネントに合計1600個の穴を加工し、切削速度 (Vc) は80m/min (3102 rpm、送り (Vf) は381 mm/minでした。これと比較してCoroDrill 860-GMは、2300個のコンポーネント (18400 個の穴) を、100m/min (3878 rpm) のVc、814 mm/minのVfで達成しました。結果は1150%という大幅な工具寿命の改善で、生産性も高くなり部品当たりコストの低減に大きく寄与しました。世界中の自動車産業のお客様からも、同様に印象的な結果が報告されています。

確実な選択

CoroDrill 860-GMの実力は、加工安全性と工具寿命の改善に留まるものではありません。このソリューションでは1本のドリルですべての被削材に対応するので、在庫を低減し、機械の柔軟な使用を可能にし、セットアップ時間の短縮とコストの削減を推進します。これらの利点は、自動車メーカーの皆様は、860-GMのような改良が加えられたドリルが加工能力のボトムラインに与える肯定的な影響、特に長期的なメリットについて考慮すべきであることを示しています、短距離走ではなくマラソンに参加しているつもりで考えることが重要です。

CoroDrill 860-GMの詳細については、サンドビック・コロマントのウェブサイトでご確認ください。

終わり:904語

画像キャプション:

SAC036 - あらゆる被削材に対応するドリル - Action image.jpg: サンドビック・コロマントのスペシャリストは、ドリルの設計が工具の使用可能時間にとって重要なものであると考えています。

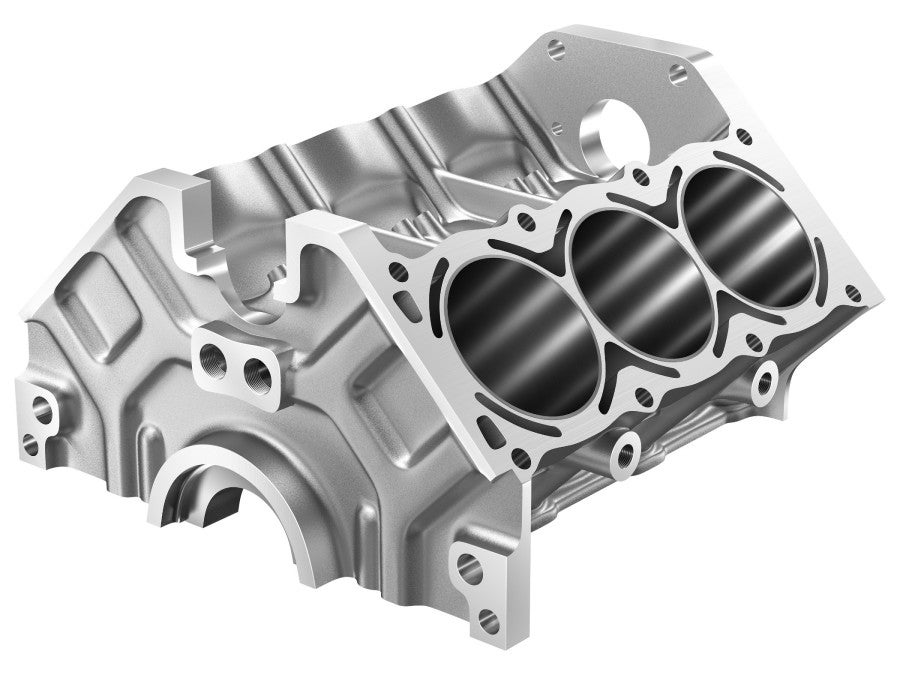

SAC036 - あらゆる被削材に対応するドリル - Engine block.jpg: 自動車メーカーの皆様においては、CoroDrill® 860-GMはエンジンブロックの穴あけにおける有用性で定評を得ています。

サンドビック・コロマント

サンドビックグローバル産業エンジニアリンググループの一部であるサンドビック・コロマントは、製造業用工具、加工ソリューションと知識の最前線にいます。この工具、ソリューションや知識は、金属加工産業が現在そして次の産業時代に必要とする業界標準と革新をもたらします。教育サポート、広範な研究・開発投資およびお客様との強力なパートナーシップが製造の未来を変化、牽引そして推進する加工技術の開発を可能にしています。サンドビック・コロマントは世界で特許を3100件、取得しています。7,900以上のスタッフを雇用し、150ヵ国に進出しています。

詳細は弊社ウェブサイトwww.sandvik.coromant.com をご覧ください。

本記事に関するお問い合わせはこちら

サンドビック・コロマント グローバルPR部門 ニッキー・ストークス

電話番号:+44 (0) 121 504 5422

Eメール:nikki.stokes@sandvik.com

広告エージェンシー:Courtney CowperthwaiteまたはAlex Manford – Stone Junction Ltd

1 St Mary's Gate, St Mary's Grove, Stafford, Staffordshire, ST16 2AW

電話番号:+44 (0) 1785 225416

Eメール:courtney@stonejunction.co.uk or alexm@stonejunction.co.uk

参照番号:SAC036/03/20