Kihívás: Hogyan lehet elterjeszteni az automata szerszámcsere megoldást, és kiküszöbölni a megmunkáló központok forgácskezelési gondjait.

Megoldás: Az automata szerszámcsere technológiára és a nagyobb hűtőfolyadék nyomásra való átállással.

A megmunkáló központok a gépipar meghatározó szereplőivé váltak. Méreteiktől függetlenül viszont gyakorta szükségtelenül hosszú időre leállnak a kézi szerszámcsere miatt és hűtési rendszer következtében, mivel a hűtőfolyadék passzívan, irányítás nélkül folyik a forgácsolási zóna felé. A folyamatban lévő fejlesztések azt célozzák, hogy a minimálisra lehessen leszorítani a tervezett és a nem tervezett gépleállásokat.

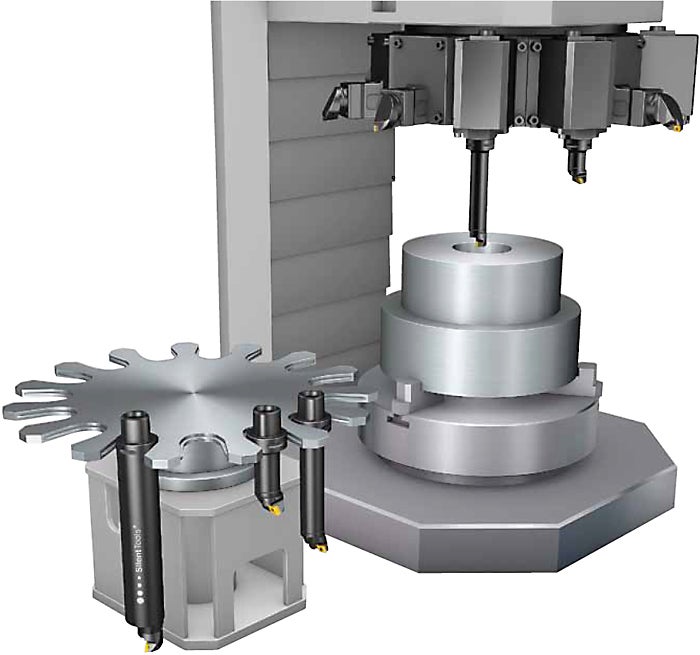

Jóllehet napjainkban már senki sem mérlegeli azt, hogy automata szerszámcsere nélkül vásároljon egy megmunkáló központot, az automata szerszámcsere még nem számít standard megoldásnak az esztergaközpontokon. Ennek részben az oka az, hogy nincsen a revolverfejhez csatlakozó egyszerű szerszámbefogó, amely lehetővé teszi az automatikus szerszámcserét. A fejlődésnek köszönhetően a vízszintes esztergaközpontok, amelyek ma már Y- tengellyel, dupla revolverfejjel és mellékorsóval vannak ellátva, továbbá amelyek felügyelik és mérik a nagy teljesítményű megmunkálás folyamatát, igen hatékony és sokoldalú munkavégzésre képesek. A vertikális esztergaközpontok jelentik a következő fázist, ahol lehetőség nyílik automata szerszámcserére. Ez utóbbi megoldásnak az elterjedését a feldolgozóiparnak arra irányuló szükséglete ösztönzi, hogy a gépek minél önállóbbak és sokoldalúbbak legyenek, és hogy a részegységeket minél kevesebbszer kelljen mozgatni, továbbá mód nyíljon hosszabb fúrószárak használatára, anélkül, hogy a revolverfej pozícióját korlátok közé kelljen szorítani.

Nyilvánvaló, hogy az automata szerszámcsere megoldás és a standard revolverfej csatlakozó a jövő szerszámgép koncepciójának részévé válik. A megmunkálás terén elért fejlődés ösztönzi az előrelépést a szerszámozás terén, és fordítva, a feldolgozóipar is előrelép, reagál az új technológiára, miközben a megmunkálási költségek alakulása a döntő szempont.

A nagynyomású hűtési rendszerek a legtöbb korszerű gép részét képezik, de e gépek többségét nem használják úgy, hogy az az esztergálás folyamatában valóban érezhető különbséget jelentsen. Léteznek a CoroTurn HP megoldások, amelyek egyszerű nagynyomású képességgel bírnak a 30-80 bar közötti nyomástartományban. Ezeknél a pontos hűtőfolyadék sugarat párhuzamosan áramoltatják, ami eltávolítja a keletkező forgácsot, mérsékli a hőmérsékletet és javítja a forgácsleválasztást az esztergaközpontokon, javítva ezzel azok teljesítményét és az automata gyártás biztonságát a legtöbb anyag esetében.

Ahhoz azonban, hogy a nagynyomásos módszerrel megtámogatott esztergálással a maximális előnyökhöz lehessen jutni a nehéz forgácstörésű anyagoknál, ennél sokkal gyorsabban áramló és nagyobb nyomású (150 barig terjedő) hűtőfolyadékra van szükség a legtöbb alkalmazás esetében. Ez óriási mértékben javítja az esztergálási folyamatot és a forgácskezelést a megmunkálási zónában és a forgácskihordónál. Fel kell figyelni erre az új képességre az automata gyártás megvalósítása érdekében az esztergaközpontok esetében, ahol a nehezen megmunkálható és hosszú forgácsot adó anyagok a hosszú ideig tartó forgácseltávolításnak és a megbízhatóságnak potenciális kockázatát hordozzák magukban.

A megoldás az ISO-normájú Coromant Capto moduláris szerszámbefogó rendszeren alapszik, amelyet már évek óta mint vezető kézi gyorscsere rendszert széles körben használnak az esztergaközpontokon mind statikus, mind pedig hajtott szerszámbefogókkal. Napjainkban a vertikális esztergák és a többfunkciós gépek ugyanezzel az automata szerszámcserélővel kombinált csatlakozót használják. Minden jel arra mutat, hogy a Coromant Capto fejlesztésének következő fejezete az automata szerszámcserét magukba foglaló esztergaközpontok fejlődéséről szól majd.

A hűtőfolyadék nyomásának növekedésére való felkészülés jegyében olyan új, tömítéssel rendelkező csatlakozó mechanizmust fejlesztettek ki, amely akár 150 bar nyomásnak is ellenáll. Ez használható a kézi csatlakozó egységeknél az esztergaközpontokon, csakúgy mint a többfunkciós gépek, forgó főorsójának főorsó csatlakozásához. A folyamatban lévő fejlesztésnek nagy előnye, hogy a csatlakozó összhangban van a meglévő esztergaszerszámokkal, és az adapterekkel is teljesen összeegyeztethető.

‘‘Nyilvánvaló, hogy az automata szerszámcsere megoldás és a standard revolverfej csatlakozó a jövő szerszámgép koncepciójának részévé válik.”

Megbízható forgácskezelés

Ahhoz, hogy a nehezen megmunkálható anyagok esetében megbízhatóbb forgácskezelést lehessen megvalósítani, ki kell használni a nagynyomású eljárással kiegészített megmunkálás előnyeit, amit a ma már széles körben alkalmazott nagyobb nyomású hűtőfolyadék biztosít. 150 barig terjedő nyomásra van szükség, hogy a rendszer minden alkalmazásnak megfeleljen. Ez nagy előnyöket biztosít az esztergálási folyamatban és a forgácskezelésben a megmunkálási zónánál és a forgácskihordónál.

Vertikális esztergaközpontok

A megmunkáló központokhoz hasonlóan a vertikális esztergaközpontokon is megvalósítható lesz az automatikus szerszámcsere. Ezt részben a rövidebb szerszámok használatát akadályozó hosszú szerszámok kiváltása teszi szükségessé, részben az igény a nagyobb hatékonyságra és az automata gyártás elterjesztésére. A továbbfejlesztett Coromant Capto lesz a statikus és a hajtott szerszámok általánosan használt csatlakozója és az automata szerszámcsere elterjedt normája.

Összefoglalás

A szerszámcserére fordított időnek és a hűtőfolyadék forgácsolási zónában történő használatának megváltoztatása sokkal termelékenyebbé változtathatja a közeljövőben az üzemeket, főként azok esztergaközpontjait.

Ez a cikk először a Sandvik Coromant ügyfélmagazinjában, a Metalworking World-ben jelent meg.