Udfordring: Hvordan sikrer man værktøjsskift ved ubemandede maskiner og eliminerer problemer i forbindelse med spånhåndtering i drejecentre?

Løsning: Brug automatisk værktøjsskift med højere tryk på kølesmøremiddel i drejecentre.

Drejecentre har en fremtrædende plads i produktionsindustrien. Uanset størrelse har de dog tendens til at kræve unødvendigt lange driftsstop i forbindelse med tidskrævende, manuel udskiftning af værktøjer. Samtidigt gøres der brug af et kølevæskesystem, hvor kølevæsken ikke bruges tilstrækkeligt aktivt og effektivt målrettet skærezonen. Igangværende udviklingsinitiativer inden for disse maskiner går efter at minimere både planlagte og uplanlagte driftsstop.

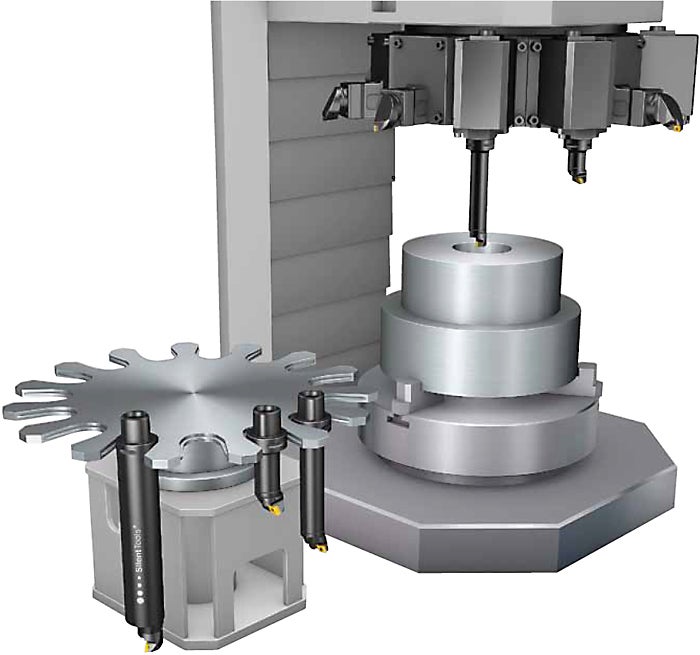

Selvom ingen i dag kunne drømme om at investere i et bearbejdningscenter, der ikke har automatisk værktøjsskift, så er automatisk værktøjsskift ikke standard i drejecentre. Det skyldes blandt andet manglen på et fælles koblingssystem til revolvere, der tager automatisk værktøjsskift i betragtning. Procesmæssigt har horisontale drejecentre i dag udviklet sig til at inkludere en y-akse, dobbelte revolverskiver, subspindler og overvågning og kvantificering med henblik på effektiv storserieproduktion. Dette gør dem ekstremt effektive, alsidige og anvendelige under den egentlige bearbejdning. VeKarruseldrejebænke er nu inde i en ny udviklingsfase, hvor automatisk værktøjsskift er en mulighed. Denne udvikling drives til dels frem af industriens behov for at maskinerne er mere alsidige og i højere grad kan køre ubemandet og at minimere maskinbevægelser og have muligheden for at bruge længere udborestænger uden at begrænse revolverpositioner.

Det er helt sikkert, at udstyr til automatisk værktøjsskift og et standardkoblingssystem til revolvere vil være en del af maskinkonceptet i fremtiden. Udviklingen inden for værktøjer er drevet af udviklingen inden for bearbejdning og vice versa, og fremstillingsindustrien motiverer eller forholder sig til den nye teknologi. Men i sidste ende er det bearbejdningsomkostningerne, der gør udslaget.

HPC-systemer er en del af de fleste moderne maskiner, men flertallet af dem bliver ikke udnyttet på en måde, så de kommer til at gøre en reel forskel i skæreprocessen. Der findes koncepter som CoroTurn HP, der forvalter den typiske højtrykskapacitet i området fra 30 til 80 bar. Her er præcist indstillet stråler af kølevæske med laminar parallelt flow målrettet således, at de løfter spånen, reducerer varmen og forbedrer spånbrydningen i drejecentre. Det betyder med hensyn til ubemandet produktion, at ydelsen og sikkerheden forbedres ved bearbejdning i de fleste materialer.

Men for at drage maks. fordel af drejning med HPC i materialer med mere krævende spånbrydning kræves der endnu højere hastighed og tryk på kølevæsken – op til 150 bar – for at dække hovedparten af applikationer. Dette vil give enorme fordele i skæreprocessen og også være til gavn for spånhåndtering i bearbejdningszonen samt i spåntransportøren. Denne nye mulighed bør afgjort tages i betragtning i drejecentre, hvor krævende materialer, der har tendens til at give lange spåner, risikerer at bremse planerne om ubemandet bearbejdning på grund af tidskrævende spån-clearing og svigtende driftssikkerhed.

Løsningerne bygger på det ISO-standardiserede modulære værktøjsholdersystem Coromant Capto, der i mange år har været meget udbredt og anses for at være det førende manuelle quick change-system til drejecentremed både statiske og drevne værktøjsholdere. I dag bruger karruseldrejebænke og multitaskmaskiner det samme koblingssystem kombineret med muligheder for automatisk værktøjsskift. Alt tyder på, at det næste kapitel i udviklingen af Coromant Capto vil være i retning af drejecentre, der inkorporerer automatisk værktøjsskift.

I forbindelse med forberedelsen af en stigning i kølemiddeltryk er der blevet udviklet nye fastspændingsmekanismer med tætning, der kan modstå et tryk på mindst 150 bar. Dette er til manuelle fastspændingsenheder i drejecentre samt til spindelkoblinger i roterende spindler på multifunktionelle maskiner. En stor fordel i den igangværende udvikling er, at koblingen forbliver foreneligt og kompatibelt med eksisterende skæreenheder og adaptere.

”Det er helt sikkert, at udstyr til automatisk værktøjsskift og et standardkoblingssystem til revolvere vil være en del af maskinkonceptet i fremtiden.”

Pålidelig spånkontrol.

For at opnå en mere ensartet, pålidelig spånkontrol i de mere krævende materialer er man nødt til at udforske fordelene ved bearbejdning med højtrykskøling nærmere. Faktisk er man nødt til at bruge højere tryk, end man typisk bruger i dag. Op til 150 bar vil være kravet for at kunne dække de fleste applikationer. Dette vil give enorme fordele i skæreprocessen og også være til gavn for spånhåndtering i bearbejdningszonen samt i spåntransportøren.

Karruseldrejebænke

Præcis som med bearbejdningscentre har karruseldrejebænke gennemgået en udvikling i retning af automatisk værktøjsskift. Det skyldes især behovet for at få fjernet lange værktøjer i spindel, da disse hæmmer bearbejdning med kortere værktøjer. Men det skyldes også til dels behovet for mere effektivitet og herunder muligheden for ubemandet produktion. Udviklingen af Coromant Capto vil især omhandle et fælles koblingssystem for statiske og drevne værktøjer og normen for at etablere automatisk værktøjsskift.

Sammenfatning

Det handler om at bringe tiden på værktøjsskift ned og få kigget på, hvordan kølevæsken er indstillet i forhold til tryk og skærezone. Sådan kan maskinværksteder med især drejecentre forbedre konkurrenceevnen og blive gearet til fremtiden.

Denne artikel blev først offentliggjort i Sandvik Coromants kundemagasin Metalworking World.