Úkol: Zajistit bezobslužnou výměnu nástrojů a omezit problémy spojené s utvářením a odvodem třísky při obrábění na soustružnických centrech.

Řešení: Přechod k automatické výměně nástrojů a chlazení pod vyšším tlakem při obrábění na soustružnických centrech.

Soustružnická centra patří mezi nejběžnější obráběcí stroje. Jejich společným rysem, a to bez ohledu na velikost, je příliš dlouho trvající ruční výměna nástrojů a chladicí systém, který tvoří proud chladiva pasivně proudícího do oblasti řezu. Vývoj, kterým tato centra procházejí, směřuje k omezení a zkrácení plánovaných i neplánovaných odstávek.

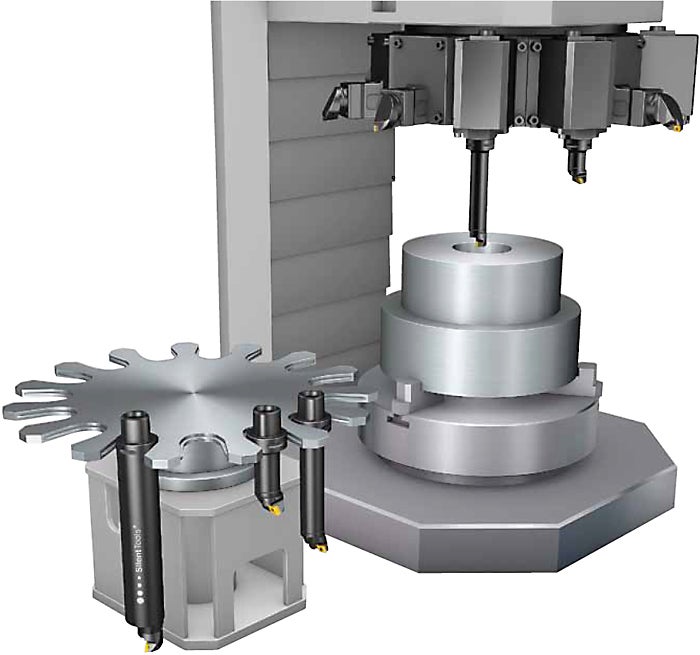

Přestože by dnes stěží někdo investoval do obráběcího centra bez automatické výměny nástrojů, u soustružnických center ještě stále není automatická výměna nástrojů běžná. Je tomu tak především proto, že neexistují standardní spojky pro upnutí řezných hlav, které by umožňovaly automatickou výměnu nástrojů. Co se výroby týče, horizontální soustružnická centra dnes umožňují soustružení podél osy Y a jsou vybaveny dvěma řeznými hlavami, vedlejším vřetenem a monitorujícím a měřícím zařízení, které usnadňuje výrobu ve velkých sériích, jedná se tedy o velice výkonné a všestranné stroje. Vertikální soustružnická centra jsou dnes na takové úrovni, že automatickou výměnu nástrojů umožňují. Tento vývoj žene kupředu potřeba všestrannějších strojů, které nevyžadují nepřetržitou přítomnost obsluhy, umožňují obrábění součástky bez přemisťování i použití delší vyvrtávací tyče.

Již dnes je jasné, že se automatická výměna nástrojů i standardní spojky pro upínání řezných hlav stanou běžnou součástí nových strojů. Vývoj nástrojů pohání vývoj obráběcích strojů a naopak, strojírenské podniky tento vývoj motivují nebo na něj reagují, ale poslední slovo mají vždy výrobní náklady.

Vysokotlaké chladicí systémy jsou součástí většiny moderních obráběcích strojů, ale z převážné části nejsou využívány tak, jak by mohly být. Ve vylepšování procesu obrábění pomocí chladicích systémů jsou i nadále rezervy. Vysokotlaké chladicí systémy jako například CoroTurn HP umožňují chlazení pod tlakem v rozmezí 30 až 80 barů. Tyto systémy se vyznačují tím, že přivádějí chladivo do místa řezu pod vysokým tlakem pomocí přesně nasměrovaných trysek. Chladicí kapalina snižuje teplotu v místě řezu, nadzvedává tvořící se třísky, usnadňuje jejich odvod, a výrazně tak zvyšuje výkonnost i bezpečnost při obrábění většiny materiálů na soustružnických centrech.

Maximální přínos vysokotlakého chlazení při obrábění materiálů s obtížnějším lámáním třísky se u většiny aplikací projeví pouze při vstřikování chladiva větší rychlostí a pod větším tlakem, a to až 150 barů. Vstřikování chladiva pod velmi vysokým tlakem zlepší proces obrábění i utváření a odvod třísek z oblasti řezu. Tuto novou možnost je třeba zvážit především při bezobslužném obrábění těžkoobrobitelných materiálů a materiálů při jejichž obrábění se tvoří dlouhá tříska, protože v takových případech může docházet ke špatnému odvodu třísek, a tedy i k nuceným odstávkám.

Řešení přináší standardní modulární upínací systém Coromant Capto (podle normy ISO), který se již několik let používá pro ruční výměnu nástrojů v soustružnických centrech s pevnými i rotačními držáky. Dnes se stejný modulární systém používá pro automatickou výměnu nástrojů na vertikálních soustruzích a ve víceúčelových obráběcích centrech. Další kapitola ve vývoji modulárního systému Coromant Capto bude spojena s vývojem soutružnických center s automatickou výměnou nástrojů.

Protože se očekává, že tlak chladicí kapaliny se bude zvyšovat, byly vyvinuty nové upínací mechanismy s těsněním, které je schopno odolat tlaku až 150-ti barů, pro ruční upínací systémy v soustružnických centrech i pro upínání do rotačních vřeten ve víceúčelových obráběcích strojích.This is for manual clamping units in turning centres as well as for spindle clamping in rotating spindles on multi-functional machines. Velkou výhodou tohoto vývoje je jednotná standardní styčná plocha (spojka), s níž jsou kompatibilní všechny stávající nástroje a držáky.

„Již dnes je jasné, že se automatická výměna nástrojů i standardní spojky pro upínaní řezných hlav stanou nedílnou součástí obráběcích strojů.”

Plynulé utváření a odvod třísek

K tomu, aby se dosáhlo plynulého utváření a odvodu třísek při soustružení náročnějších materiálů, je třeba využít vysokotlaké chladicí systémy s přívodem chladiva pod vyšším tlakem, než je dnes běžné. Plynulý odvod třísek by měl u většiny aplikací zajistit přívod chladiva pod tlakem alespoň 150 barů. Tyto systémy pozitivně ovlivní jak samotný proces obrábění, tak odvod třísek z oblasti řezu.

Vertikální soustružnická centra

Vývoj vertikálních soustružnických center stejně jako obráběcích center směřuje k automatické výměně nástrojů. Částečně proto, že je zapotřebí vyměňovat dlouhé nástroje, které brání obrábění s kratšími nástroji, a částečně proto, že je třeba obrábět efektivněji a bez obsluhy. Další vývoj upínacího systému Coromant Capto bude směřovat k jednotné spojce pro pevné a rotační nástroje a k tomu, že se systém stane standardem pro automatickou výměnu nástrojů.

Shrnutí

Změna způsobu výměny nástrojů i použití chladiva umožní výrobcům udržet si konkurenceschopnost v nejbližší budoucnosti — především pokud využívají soustružnická centra.

Tento článek byl poprvé publikován v časopise pro zákazníky firmy Sandvik Coromant Metalworking World.